- دستگاه تزریق پلاستیک

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی آی ان آی (INI)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی طرح سای دندون

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

صفر تا ۱۰۰ دستگاه تزریق پلاستیک

به دنیای فناوری و تولید، با دستگاه تزریق پلاستیک خوش آمدید! در این مقاله، هر آنچه باید درباره این دستگاه بدانید را برای شما شرح دادهایم.

در ادامه به موضوعات زیر خواهیم پرداخت:

- دستگاه تزریق پلاستیک چیست؟

- دستگاه تزریق پلاستیک چگونه کار می کند؟

- انواع لوازم جانبی دستگاه تزریق پلاستیک

- اجزای دستگاه تزریق پلاستیک

- انواع دستگاه تزریق پلاستیک

- نقاط قوت دستگاه تزریق پلاستیک

- کاربردهای دستگاه تزریق پلاستیک

- اولین دستگاه تزریق پلاستیک در چه زمانی اختراع شد؟

- دستگاه های تزریق پلاستیک چگونه رده بندی می شوند؟

- ابعاد دستگاه تزریق پلاستیک چقدر است؟

- قیمت دستگاه تزریق پلاستیک

- نکاتی که باید قبل از خرید دستگاه تزریق پلاستیک به آن توجه کنید

برای مشاهده محصولات متنوع دستگاه تزریق پلاستیک، اینجا کلیک کنید.

دستگاههای تزریق پلاستیک در مدلها و ظرفیتهای مختلف ارائه و برای تولید انواع قطعات پلاستیکی با کیفیت بالا طراحی شدهاند. از محصولات ما بازدید کنید و با ما تماس بگیرید.

دستگاه تزریق پلاستیک چیست؟

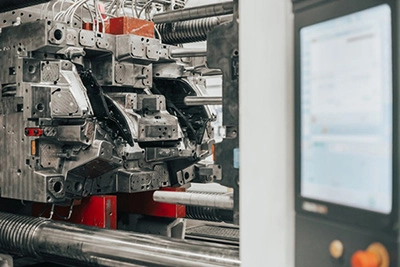

با فرو رفتن در دنیای تولید، نمی توان از اهمیت نقش محوری دستگاه تزریق پلاستیک غافل شد. این دستگاه ها اصلی ترین دلیلی هستند که محصولات پلاستیکی با انواع و اقسام مختلف در بازار امروزی وجود دارند. از اقلام ساده خانگی گرفته تا اجزای پیچیده خودرو، کارایی بالای دستگاه تزریق پلاستیک سبب شده که بتواند به پیشرفت صنایع مختلف کمک کند.

دستگاه تزریق پلاستیک مهمترین جزء در صنعت قالب گیری محصولات پلاستیکی می باشد. این دستگاه می تواند دانه های پلاستیکی را به محصولات مختلف تبدیل کند. همچنین این دستگاه مدرن دارای این قابلیت می باشد که گرما و فشار را با هم ترکیب کند تا بتواند پلاستیک ها را به قطعاتی با اشکال و اندازه های مختلف از درب بطری تا اجزای خودرو تبدیل کند.

فرایند کلی این دستگاه به نوعی شامل گرم کردن مواد پلاستیکی تا حد مذاب، تزریق آنها به یک قالب دقیق و خنک کردن مواد برای جامد شدن به شکل دلخواه می شود. این فرایند نقش محوری دستگاه را در تسهیل تولید محصولات مصرفی برجسته می سازد و ضروریت آن در استفاده در تولیدات را نشان می دهد.

دستگاه تزریق پلاستیک چگونه کار می کند؟

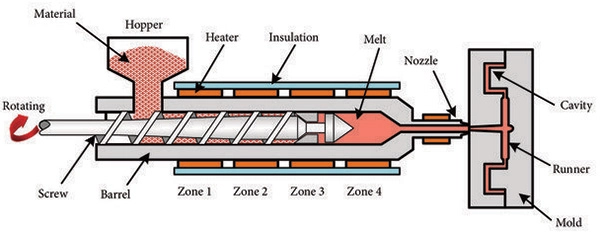

فرایند کاری دستگاه تزریق پلاستیک ترکیبی ست شگفت انگیز از فناوری و دقت. آغاز این فرآیند شامل انتقال دانه های پلاستیکی به قیف دستگاه میشود. بعد از آن دانه ها به سیلندر دستگاه منتقل شده و در آنجا تحت حرارت شدید قرار می گیرند. گرمای موجود در سیلندر دانه ها را ذوب می کند و آنها را به یک ملات آماده برای قالب گیری تبدیل می کند.

ماردون، پلاستیک مذاب را مخلوط و به جلو منتقل می کند. در این مرحله پلاستیک مذاب برای انتقال به قالب آماده می شود. میزان دقت سیستم باعث می شود که مواد به طور کامل قالب و حاشیه های آن را پر کند. زمانی که قالب به صورت کامل پر شد، پلاستیک باید حتما خنک و جامد شود. این فرایند به اندازه فرایند ذوب مهم است. دوره خنک سازی باید به طور دقیق زمانبندی شود تا مواد به درستی پروسه جامد شدن را طی کنند و از همه نظر مناسب باشند.

پس از مرحله خنک سازی، قطعه پلاستیکی تازه تولید شده از قالب خارج می شود و در نهایت یک محصول پلاستیکی به وجود می آید.

انواع لوازم جانبی دستگاه تزریق پلاستیک

لوازم جانبی دستگاه تزریق پلاستیک، ابزارها و تجهیزاتی هستند که در بهبود عملکرد و افزایش کارایی فرآیند تولید به ما کمک می کنند.

در ادامه با مهمترین لوازم جانبی دستگاه تزریق پلاستیک در فرآیند تولید آشنا میشوید:

دستگاه گازگیر

گازگیر دستگاه تزریق پلاستیک، بر روی قیف دستگاه تزریق پلاستیک نصب شده و وظیفه آن رطوبتزدایی از مواد پلاستیکی پیش از فرآیند تولید است.

دستگاه موادکش

دارای دو مدل دستگاه موادکش زمینی و دستگاه موادکش هوایی می باشد که، وظیفه بارگیری دانههای پلاستیکی به قیف دستگاه تزریق را به صورت خودکار بر عهده دارد.

دستگاه آسیاب

آسیاب دستگاه تزریق پلاستیک، ضایعات و محصولات ناقص را خرد کرده و آنها را به چرخه تولید بازمیگرداند.

میکسر

میکسر دستگاه تزریق پلاستیک، جهت مخلوط کردن مواد پلاستیکی با افزودنیها به کار میرود تا ترکیبی یکنواخت و پایدار حاصل شود.

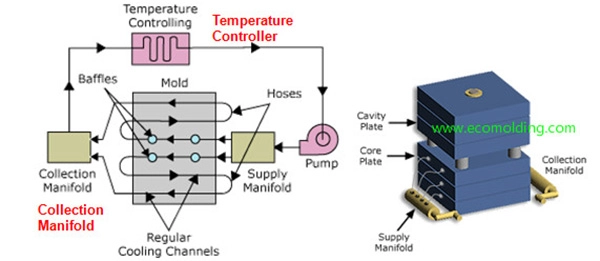

چیلر

چیلر هوا خنک دستگاه تزریق پلاستیک و چیلر آب خنک دستگاه تزریق پلاستیک می باشد که برای خنکسازی قالب و تجهیزات دستگاه تزریق در حین فرآیند تولید استفاده میشود .

دوزینگ مستربچ

دوزینگ مستربچ، ترکیب دقیقی از افزودنیهای مستربچ را فراهم میکند.

گرمکن قالب

گرم کن قالب دستگاه تزریق پلاستیک، برای تنظیم و حفظ دمای قالب به کار میرود .

ربات دستگاه تزریق پلاستیک

برای خودکارسازی فرآیند تولید استفاده می شود که این رباتها دقت و ثبات بیشتری در کیفیت محصولات ایجاد میکنند.

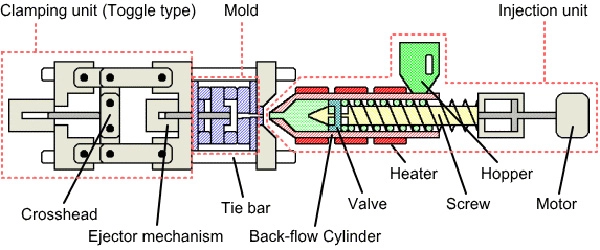

اجزای دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک شامل سیستم پیچیده ای از اجزای مختلف می شود که با جزئیات کامل به صورت زیر توصیف شده اند:

بخش تزریق:

- قیف: قسمتی از دستگاه که در آن مواد پلاستیکی را وارد می کنیم.

- سیلندر: بخشی از دستگاه که مواد پلاستیکی را به وسیله گرما ذوب می کند. سیلندر به کمک المنت فرایند گرمایش را انجام می دهد.

- المنت: دور سیلندر را پوشش داده و گرمای لازم را برای ذوب کردن دانه های پلاستیکی فراهم می کند.

- ماردون: این جزئ از دستگاه، به نوعی دو وظیفه را انجام می دهد. اول پلاستیک مذاب را برای اطمینان حاصل کردن از یکنواختی آن به طور کامل مخلوط می کند و دوم، پلاستیک را به داخل حفره قالب تزریق می کند.

- نازل: قسمتی که مواد پلاستیکی مذاب را از بخش تزریق خارج می کند و به قالب می رساند.

بخش گیره:

- قالب: بخشی که به پلاستیک فرم خاصی می دهد و آن را به محصول مورد نظر تبدیل می کند.

- سیستم گیره: نیمه های قالب را به صورت محکم در طول مراحل تزریق و خنک سازی به هم نگه می دارد.

- سیستم پران: زمانی که محصول سرد و جامد شد، آن را از قالب خارج می کند.

واحد کنترل:

- پنل کنترل: از این بخش به عنوان مغز دستگاه یاد می شود و به اپراتور اجازه می دهد که بر پارامتر های دستگاه مانند دما، فشار، زمان چرخه و… کنترل کامل داشته باشد. به این بخش پی ال سی (PLC) نیز گفته می شود.

سیستم هیدرولیک:

- پمپ ها و موتورها: نیروی مورد نیاز برای عملکرد مناسب دستگاه را فراهم می کنند.

- شیر ها و شیلنگ ها: جریان سیال هیدرولیک را کنترل می کنند که منجر به حرکات دقیق دستگاه می شود.

سیستم خنک کننده:

- کانال های خنک کننده: در داخل قالب قرار دارند و سیال خنک کننده را در سیستم به گردش در می آورند تا دمای پلاستیک مذاب شده را کاهش و انجماد محصول نهایی را تسهیل کنند.

حالت های ایمنی:

- در های ایمنی: اجازه دسترسی فیزیکی اپراتور به قطعات متحرک دستگاه را نمی دهند و محیط کار را برای آنها ایمن تر می کنند.

- دکمه های توقف اضطراری: این دکمه امکان توقف فوری دستگاه در صورت بروز خطا را ممکن می سازد و از اپراتور محافظت می کند.

انواع دستگاه تزریق پلاستیک

این دستگاه به چند نوع مختلف تقسیم می شود که هرکدام کاربرد هایی متمایز نسبت به هم دارند.

دستگاه تزریق پلاستیک هیدرولیک:

این مدل دستگاه که به وسیله سیال هیدرولیک تغذیه میشود، دارای استحکام و همینطور توانایی بالا در اعمال نیروی گیره می باشد. این نوع از دستگاه ها تا دهه ها استاندارد این صنعت بوده اند و توانسته اند باعث پیشرفت این صنعت بشوند.

از نقاط قوت این دستگاه می توان به نیروی گیره بالا و همینطور ایده آل بودن برای ساخت قطعات پیچیده و بزرگ اشاره کرد.

دستگاه تزریق پلاستیک مکانیکی:

دستگاه تزریق پلاستیک مکانیکی می تواند قالب را به صورت مکانیکی باز و بسته کند. این نوع از دستگاه ها استفاده به شدت کمتری نسبت به دیگر دستگاه ها در صنعت تزریق پلاستیک دارند.

دستگاه تزریق پلاستیک سرو:

دستگاه تزریق پلاستیک سرو از نظر فناوری بالاتر از دستگاه های دیگر قرار دارد و به لطف وجود موتورهای سروو الکتریکی، کارایی دستگاه بالا رفته و میزان دقت آن افزایش یافته است. یکی از مزایای استفاده از این دستگاه ها، افزایش راندمان سیستم است که خود به خود به کاهش هزینه های عملیاتی کمک می کند. دقت بالای این دستگاه سبب شده که محصولات را با کیفیت بهتری ارائه بدهد.

دستگاه تزریق پلاستیک هیبریدی:

دستگاه تزریق پلاستیک الکتریکی از نظر فناوری بالاتر از دستگاه های دیگر قرار دارد و به لطف وجود موتورهای سروو الکتریکی، کارایی دستگاه بالا رفته و میزان دقت آن افزایش یافته است. زمان چرخه تولید در این دستگاه ها سریع است و به همین دلیل راندمان کار را بالا می برد. دستگاه های هیبریدی مناسب برای بخش گسترده ای از کاربرد ها می باشند.

نقاط قوت دستگاه تزریق پلاستیک

- دارای راندمان تولید بالا، زیرا یک قالب ممکن است در هر ضرب، 100 قطعه تولید کند.

- ساخت قطعات پلاستیکی با اشکال و الگو های پیچیده با دقت بالا به دلیل فشار زیاد در هنگام قالب گیری

- ضایعات تولید شده در طی فرایند می توانند دوباره به کار گرفته شوند.

- امکان تعویض قالب در صورت تولید طرح دیگری از محصولات

- دارای بازه گسترده ای از مواد و رنگ ها برای تولید

- امکان اتوماتیک سازی فرایند تولید در صورت نداشتن اپراتور

- دقت و کیفیت بالا در فرایند تولید

- عمر طولانی مدت

- فرایند تکرار شونده که منجر به کیفیت ثابت محصولات می شود.

کاربردهای دستگاه تزریق پلاستیک

- قطعات خودرو

- ظروف پلاستیکی

- قاب موبایل

- تجهیزات و ظروف پزشکی

- اسباب بازی

- بطری

- قطعات مبلمان

- صنایع غذایی

- تجهیزات ساخت و سازی

- گلدان و سبد پلاستیکی

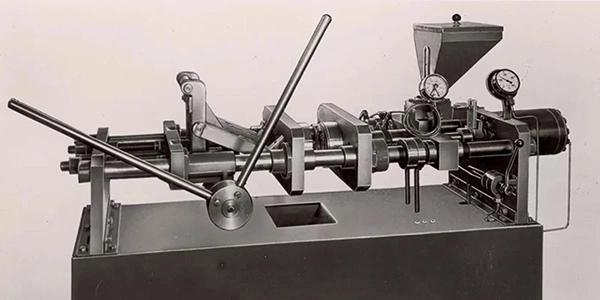

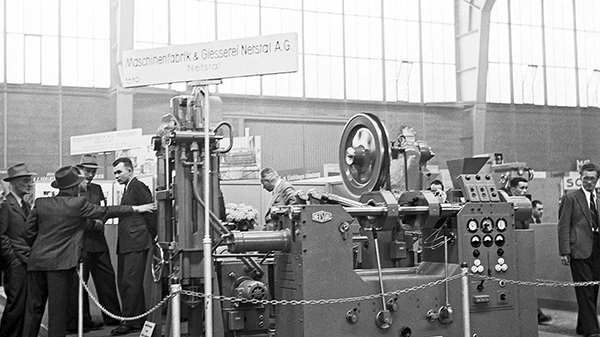

اولین دستگاه تزریق پلاستیک در چه زمانی اختراع شد؟

پیدایش دستگاه تزریق پلاستیک به سال 1872 برمیگردد و نقطه عطف مهمی را در دنیای تولید رقم میزند. این اختراع که توسط جان وسلی هایت به ثبت رسید، انقلابی در تولید توپهای بیلیارد ایجاد کرد و زمینه را برای مجموعه وسیعی از محصولات پلاستیکی که بعداً بهوجود آمدند، فراهم کرد.

این نوآوری تاریخی نه تنها بر پتانسیل بالای تولید پلاستیک تأکید کرد، بلکه فناوری پایه ای را ایجاد کرد که در دستگاه های تزریق پلاستیک پیشرفته امروزی تکامل می یابد.

دستگاه های تزریق پلاستیک چگونه رده بندی می شوند؟

دستگاه تزریق پلاستیک اساساً بر اساس سه پارامتر مهم رده بندی میشود: نیروی گیره، اندازه تزریق، و معیارهای اضافی مانند اندازه صفحه، فضای بین میلههای تایبار و فشار تزریق.

هر یک از این عوامل نقش مهمی در تعیین مناسب بودن دستگاه برای انجام وظایف قالبگیری ایفا میکنند و بر جنبههایی مانند نوع محصولاتی که میتواند تولید کند، موادی که میتواند با آن کار کند و عملکرد کلی آن در یک محیط تأثیر میگذارد.

نیروی گیره:

نیروی گیره دستگاه تزریق پلاستیک بر حسب تناژ اندازه گیری می شود که نشان دهنده میزان نیرویی است که دستگاه می تواند برای بسته نگه داشتن قالب در طول فرآیند تزریق اعمال کند. این نیرو برای جلوگیری از خروج پلاستیک مذاب از حفره قالب و تضمین تولید قطعات دقیق بسیار مهم است.

- اهمیت در تولید: دستگاهی با نیروی گیره ناکافی ممکن است قطعاتی ناقص را به دلیل باز شدن قالب تحت فشار تزریق بالا تولید کند.

- معیارهای انتخابی: نیروی گیره مورد نیاز به اندازه قطعه، مواد مورد استفاده و طراحی حفره قالب بستگی دارد.

میزان تزریق:

میزان تزریق، که در اونس یا سانتی متر مکعب اندازه گیری می شود، به حداکثر مقدار پلاستیکی که واحد تزریق می تواند در یک چرخه به قالب تزریق کند، اشاره دارد. این یک عامل حیاتی است که ظرفیت دستگاه را برای تولید قطعات با حجم معین تعیین می کند. ماشینهایی با میزان تزریق کم تر به تولید محصولات کوچک تر محدود میشوند، در حالی که ماشینهایی با میزان تزریق بیشتر میتوانند قطعات بزرگ تر و حجیمتری را در خود جای دهند.

معیار های دیگر:

فراتر از نیروی گیره و میزان تزریق، چندین پارامتر دیگر هنگام رده بندی دستگاه تزریق پلاستیک در نظر گرفته میشود که عبارت اند از:

- فضای بین میله های تایبار: این اندازه گیری بر اندازه قالب هایی که می توان استفاده کرد تأثیر می گذارد و برای فرایند قالب گیری بسیار مهم است.

- فشار تزریق: فشارهای تزریق بالا برای قالب گیری مواد با ویسکوزیته بالا یا برای پر کردن قالب های پیچیده ضروری است.

ابعاد دستگاه تزریق پلاستیک چقدر است؟

ابعاد معمولی برای دستگاه تزریق پلاستیک میتواند بر اساس نوع و اندازه دستگاه بسیار متفاوت باشد. با این حال، یک دستگاه با اندازه متوسط ممکن است تقریباً 14 فوت طول، 5 فوت عرض و 6 فوت ارتفاع داشته باشد. این ابعاد پایه دستگاه هستند و بسته به طراحی و ظرفیت دستگاه می توانند به طور قابل توجهی متفاوت باشند.

قیمت دستگاه تزریق پلاستیک

هزینه دستگاه تزریق پلاستیک متناسب با اندازه، عملکرد و فناوری به کار رفته، بسیار متفاوت است. این دستگاهها از مدلهای سادهتر گرفته تا پیشرفتهترین نمونهها، گزینههای مختلفی را برای تولیدکنندگان ارائه میدهند. در ادامه عوامل کلیدی تأثیرگذار بر قیمت این دستگاهها را بررسی میکنیم:

- انوع دستگاه: دستگاههای هیدرولیک معمولاً اقتصادیتر هستند اما مصرف انرژی بیشتری دارند.

مدلهای الکتریکی به دلیل دقت و کارایی بالاتر، قیمت بیشتری دارند.

دستگاههای هیبریدی ترکیبی از مزایای هر دو مدل فوق هستند و معمولاً در محدوده قیمتی متوسط قرار میگیرند.

- نیروی گیره: دستگاههایی که نیروی گیره بالاتری دارند (برای تولید قطعات بزرگتر یا دقیقتر)، قیمت بالاتری خواهند داشت. این موضوع به ویژه برای صنایع سنگین و قطعات پیچیده اهمیت دارد.

- کیفیت و برند: دستگاه تزریق پلاستیک با برندهای معتبر طول عمر بیشتر، عملکرد مطمئنتر و خدمات پس از فروش بهتر ارائه میدهند. در این میان، شرکت بهداد صنعت یکی از ارائهدهندگان معتبر دستگاه تزریق پلاستیک در ایران است که با عرضه محصولات متنوع و خدمات تخصصی، انتخابی مناسب برای تولیدکنندگان به شمار میرود.

- ویژگیهای اضافی: سیستمهای کنترل پیشرفته ، نرخ تزریق بالا و همچنین قابلیتهای خاص برای کار با مواد ویژه میتوانند قیمت نهایی دستگاه را افزایش دهند.

- وضعیت بازار: قیمت دستگاهها ممکن است تحت تأثیر عرضه و تقاضا، وضعیت اقتصادی و هزینههای واردات و صادرات نوسان داشته باشد.

نکته مهم: هنگام خرید دستگاه تزریق پلاستیک، در نظر داشته باشید که سرمایهگذاری بر روی یک دستگاه باکیفیت میتواند هزینههای عملیاتی و احتمال خرابی را در آینده کاهش داده و باعث افزایش بهرهوری در تولید شود. اگر به دنبال یک تأمینکننده مطمئن هستید، محصولات و خدمات بهداد صنعت میتوانند نیازهای شما را به بهترین نحو برآورده کنند.

نکاتی که باید قبل از خرید دستگاه تزریق پلاستیک به آن توجه کنید

- شرایط مالی: راه اندازی این فرایند، می تواند پر هزینه باشد، بنابراین برای افرادی که بودجه مناسبی دارند، مشکلی وجود ندارد.

- مقدار تولید: برای تصمیم گیری در مورد اینکه آیا دستگاه تزریق پلاستیک، مقرون به صرفه ترین روش تولید برای محصول شماست، مهم است که تعداد قطعاتی را که می خواهید بسازید را در نظر بگیرید.

- نوع طراحی: طراحی قالب، خود بخش مهمی از فرایند است که می تواند کیفیت و وجود عیوب در حین تولید را تعیین کند.

- جزئیات تولید: ساده کردن فرایند مونتاژ کاری، زمان چرخه، ابزارآلات، طراحی قالب و… همگی منجر به صرفه جویی در هزینه و نیروی کار می شود.

کلام آخر

در نهایت، دستگاه تزریق پلاستیک، اولویت و قدم اول در شروع تولیدات شما است. مجموعه بهداد صنعت با 40 سال تجربه در زمینه هیدرولیک، به عنوان نماینده رسمی دستگاه تزریق پلاستیک مینزن، می تواند به شما در زمینه خرید این دستگاه ها کمک کند.

ممنون عالی بود

مطابتون عالی و کامل بود. شما دستگاه تزریق پلاستیک دست دوم هم دارین

درود بر شما.بله برای خرید دستگاه تزریق پلاستیک نو و دست دوم با ما تماس بگیرید.

ممنون از اطلاعات کامل و کاربردیتون