- دستگاه تزریق پلاستیک

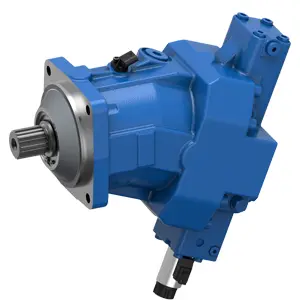

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

میکسر

Stock status

نمایش یک نتیجه

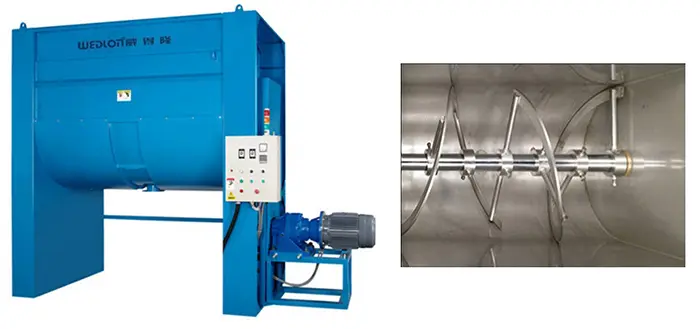

میکسر

در صنعت تزریق پلاستیک، از دستگاه های میکسر که به دستگاه های مخلوط کن پلاستیک یا همزن نیز معروف هستند، برای مخلوط کردن و ترکیب مواد پلاستیکی و افزودنی ها با یکدیگر استفاده می شود.

این دستگاه ها اغلب در بهبود تولید محصولات پلاستیکی تاثیر می گذارند و اطمینان حاصل می کنند که مواد کاملاً مخلوط شده و محصول نهایی دارای یک ترکیب ثابت است.

انواع مختلفی از میکسر ها در صنعت تزریق پلاستیک مورد استفاده قرار می گیرد، از جمله میکسرهای افقی، میکسرهای عمودی و میکسرهای مخروطی.

فرایند مخلوط کردن

فرآیند مخلوط کردن مواد در صنعت تزریق پلاستیک، شامل ترکیب شدن مواد پلاستیکی و مواد افزودنی در یک دستگاه میکسر مواد برای تولید یک مخلوط یکنواخت است (همین مورد سبب بهبود کیفیت محصول نهایی می شود). این مخلوط در تولید محصولات پلاستیکی استفاده می شود.

به طور کلی، فرآیند مخلوط کردن مواد در صنعت تزریق پلاستیک شامل مراحل زیر است:

- آماده سازی: مواد و افزودنی های پلاستیکی آسیاب شده به صورت ذرات کوچک و همینطور خشک شده و عاری از آلودگی برای مخلوط کردن آماده می شوند.

- ورود: مواد آماده شده از طریق قیف وارد محفظه میکسر می شوند.

- مخلوط کردن: همزن دستگاه میچرخد و مواد را با هم مخلوط میکند و از یک سری تیغه استفاده میکند تا مواد کاملاً مخلوط شوند.

- تخلیه: پس از اتمام مخلوط شدن، مواد مخلوط شده از طریق یک خروجی از میکسر خارج می شوند.

- کنترل کیفیت: مواد مخلوط شده معمولاً قبل از استفاده در تولید محصولات پلاستیکی از نظر کیفیت و قوام بررسی می شوند.

جزئیات دیگر از فرآیند مخلوط کردن به نوع دستگاه میکسر مورد استفاده، نوع مواد پلاستیکی، افزودنی های مخلوط شده و … بستگی دارند.

انواع میکسر

میکسر افقی

میکسر افقی نوعی از تجهیزات مخلوط مواد است که در صنعت تزریق پلاستیک برای مخلوط کردن و ترکیب مواد پلاستیکی و افزودنی ها با یکدیگر استفاده می شود. همانطور که از نام آن پیداست، این دستگاه ها دارای جهت افقی هستند، به همراه یک شفت که باعث چرخش تیغه ها می شود. میکسر افقی را می توان در بسیاری از صنایع استفاده کرد، مانند دستگاه تزریق پلاستیک، مواد غذایی و… همچنین درجه مخلوط کردن در این دستگاه ها بسیار بالاست.

اجزای میکسر افقی

- محفظه یا بدنه: بدنه اصلی میکسر است که در آن مواد با هم مخلوط می شوند.

- شفت مخلوط کننده: این شفت افقی است که در داخل محفظه می چرخد و مجهز به یک سری تیغه یا پارو می باشد. شفت توسط یک موتور نیرو می گیرد و وظیفه ترکیب مواد با یکدیگر را بر عهده دارد.

- درگاه تخلیه: این یک دهانه در پایین محفظه است که در آن مواد مخلوط شده از میکسر تخلیه می شود.

- سیستم محرک یا درایو: این سیستم شامل یک موتور، چرخ دنده ها و سایر اجزا است که قدرت چرخش شفت را فراهم می کند.

- ساختار پشتیبان گر: این ساختار شامل قاب یا شاسی میکسر است که سایر اجزا را پشتیبانی می کند و پایداری دستگاه را فراهم می کند.

- پنل کنترل: این پنلی است که اپراتور می تواند عملکرد میکسر از جمله راه اندازی و توقف دستگاه، تنظیم سرعت مخلوط شدن و تنظیم زمان را نیز کنترل کند.

- حفاظ های ایمنی: درپوش ها یا موانعی هستند که اپراتور را در برابر قسمت های متحرک میکسر محافظت می کنند.

عوامل موثر بر روی میکسر افقی

شفت یک میکسر افقی معمولاً یک محور افقی است که در داخل محفظه می چرخد و مجهز به یک سری تیغه یا پارو است. طراحی شفت نقش مهمی در راندمان مخلوط شدن مواد دارد. در اینجا چند فاکتور کلیدی وجود دارد که باید هنگام طراحی شفت یک میکسر افقی در نظر گرفت:

- شکل تیغه یا پارو: شکل تیغه ها یا پاروها می تواند بر راندمان کاری و کیفیت محصول نهایی تأثیر بگذارد. شکل های معمول تیغه ها شامل تیغه های مسطح، تیغه های منحنی و تیغه های مارپیچی است.

- فاصله تیغه ها یا پاروها: فاصله تیغه ها یا پاروها در امتداد شفت نیز می تواند بر راندمان کاری و کیفیت محصول نهایی تأثیرگذار باشد. فاصله بسیار نزدیک تیغه ها به هم می تواند منجر به عملکرد ضعیف در مخلوط کردن مواد شود، در حالی که فاصله بیش از حد می تواند منجر به ترکیب ضعیف شود.

- جهت گیری تیغه یا پارو: جهت گیری تیغه ها یا پاروها بر عملکرد میکسر تاثیر زیادی می گذارد. جهت گیری تیغه های معمولی شامل عمود بر محور، زاویه دار نسبت به شفت و ترکیبی از هر دو است.

- مواد اولیه تیغه یا پارو: جنس تیغه ها یا پاروها می تواند بر دوام و مقاومت در برابر سایش میکسر تأثیر بگذارد. مواد رایج عبارتند از فولاد ضد زنگ و سایر آلیاژهای مقاوم در برابر سایش.

- سرعت مخلوط شدن: سرعت بالاتر می تواند منجر به فرایند مخلوط شدن بهتر شود، اما همچنین می تواند سایش تیغه ها و پاروها را افزایش دهد.

- زمان مخلوط شدن: مدت زمانی که مواد در میکسر افقی مخلوط می شوند نیز می تواند بر راندمان و کیفیت محصول نهایی تأثیر بگذارد. زمان مخلوط شدن طولانی تر می تواند منجر به فرایند بهتر شود، اما باعث افزایش سایش تیغه ها و پاروها می شود.

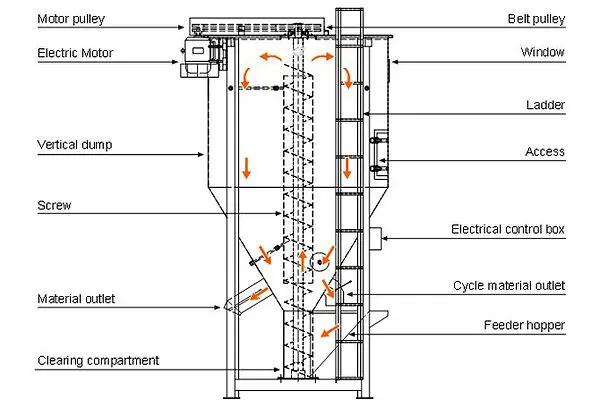

میکسر عمودی

میکسر عمودی نوعی میکسر صنعتی است که در صنعت تزریق پلاستیک برای مخلوط کردن و ترکیب مواد پلاستیکی و افزودنی ها با یکدیگر استفاده می شود. این ماشین ها به صورت عمودی به همراه یک شفت که تیغه ها را می چرخاند، کار می کنند.

مواد پلاستیکی و افزودنی ها از طریق یک قیف وارد میکسر می شوند و شفت عمودی می چرخد تا مواد با هم مخلوط شوند.

یکی از مزیت های میکسر های عمودی این است که فضای کمتری را نسبت به میکسر های افقی اشغال می کنند و برای استفاده در تاسیسات با فضای محدود مناسب هستند. این سری از میکسر ها، مناسب تر و ارزان تر از میکسر های افقی و مخروطی می باشد.

با توجه به طراحی ساده و قطعات متحرک کمی که دارا می باشد، تمیز کردن و نگهداری آنها نسبتاً آسان است.

ویژگی های خاص میکسر عمودی:

در اینجا برخی از ویژگی های خاص که ممکن است در دستگاه میکسر عمودی یافت شود آورده ایم:

- سرعت قابل تنظیم: بسیاری از میکسرهای عمودی دارای سرعت قابل تنظیم هستند که به اپراتور اجازه می دهد تا سرعت شفت را مطابق با نیاز ها کنترل کند.

- تایمر: برخی از میکسرهای عمودی دارای یک تایمر هستند که می توان آن را تنظیم کرد تا به طور خودکار فرآیند را پس از مدت زمان مشخصی متوقف کند و اطمینان حاصل شود که مواد برای مدت زمان بهینه مخلوط می شوند.

- سیستم گرمایش یا سرمایش: برخی از میکسرهای عمودی دارای سیستم گرمایش یا سرمایش هستند که می توان از آن برای کنترل دمای محفظه استفاده کرد. همچنین سرعت خشک شدن بسیار کمتری دارد که می تواند برای انواع خاصی از مواد پلاستیکی که به دمای پردازش خاصی نیاز دارند مفید باشد.

- سیستم خلاء: برخی از میکسرهای عمودی دارای سیستم خلاء هستند که می توان از آن برای حذف حباب های هوا از مخلوط استفاده کرد، که می تواند برای انواع خاصی از محصولات پلاستیکی که نیاز به محصول نهایی بدون حباب دارند، مهم باشد.

- سیستم تخلیه خودکار: برخی از میکسرهای عمودی دارای یک سیستم تخلیه خودکار هستند که می توان از آن برای تخلیه خودکار مواد مخلوط شده از محفظه پس از اتمام پروسه مخلوط شدن استفاده کرد. این می تواند به ساده سازی فرآیند کلی و کاهش هزینه های کاری کمک کند.

- پنل کنترل: اکثر میکسرهای عمودی دارای یک صفحه کنترل هستند که به اپراتور اجازه می دهد تا عملکرد میکسر را کنترل کند، از جمله راه اندازی و توقف دستگاه، تنظیم سرعت و زمان پروسه.

- حفاظ های ایمنی: میکسرهای عمودی معمولاً دارای حفاظ های ایمنی برای محافظت از اپراتور در برابر قسمت های متحرک میکسر می باشند.

- سیستم روغن کاری: برخی از میکسرهای عمودی دارای سیستم روغن کاری برای کاهش اصطکاک و سایش قسمت های متحرک میکسر هستند.

راهنمای استفاده از میکسر عمودی

در اینجا چند دستورالعمل کلی برای استفاده از دستگاه میکسر عمودی آورده ایم:

- کاتالوگ راهنما را بخوانید و درک کنید: قبل از استفاده از میکسر عمودی، حتما کاتالوگ راهنما را بخوانید. کاتالوگ ها اطلاعات مهمی در مورد عملکرد و نگهداری ایمن میکسر ارائه می دهند.

- از تجهیزات حفاظت فردی مناسب استفاده کنید: هنگام استفاده از میکسر عمودی، مطمئن شوید که از تجهیزات حفاظت فردی مناسب مانند عینک ایمنی، دستکش و محافظ گوش استفاده کنید.

- اصول بارگیری مناسب را دنبال کنید: هنگام بارگیری مواد در میکسر عمودی، مطمئن شوید که از روش های بارگیری مناسب برای اطمینان از عملکرد ایمن و کارآمد میکسر پیروی می کنید.

- سرعت و زمان پروسه را تنظیم کنید: سرعت و زمان مخلوط کردن مواد را متناسب با نیازهایتان تنظیم کنید.

- نظارت بر فرآیند: در طول فرآیند، میکسر را کنترل کنید تا مطمئن شوید که به درستی کار می کند و مواد اولیه به درستی مخلوط می شوند.

- قبل از تمیز کردن یا نگهداری میکسر را متوقف کنید: قبل از تمیز کردن یا انجام تعمیرات روی میکسر، مطمئن شوید که میکسر را متوقف کرده و آن را از منبع تغذیه جدا کنید.

- مراحل تمیز کردن و نگهداری مناسب را دنبال کنید: برای اطمینان از عملکرد طولانی مدت و ایمنی میکسر، مراحل تمیز کردن و نگهداری مناسب را همانطور که در دفترچه راهنما ذکر شده است، دنبال کنید.

- هر گونه مشکل را گزارش دهید: اگر با هر گونه مشکل در میکسر عمودی مواجه شدید، حتماً آن را برای رفع مشکل به تکنسین گزارش دهید.

میکسر مخروطی

دستگاه میکسر مخروطی نوعی دستگاه همزن مواد است که در صنعت تزریق پلاستیک برای مخلوط کردن و ترکیب مواد پلاستیکی و افزودنی ها با یکدیگر استفاده می شود. مشخصه این ماشین ها یک محفظه مخروطی با یک شفت مرکزی و یک سری تیغه یا پارو متصل به شفت است.

مواد پلاستیکی و افزودنی ها از طریق یک قیف وارد میکسر می شوند و شفت می چرخد تا مواد با هم مخلوط شوند.

دستگاه های میکسر مخروطی اغلب برای مخلوط کردن با حجم کم مواد استفاده می شود و برای طیف وسیعی از مواد پلاستیکی و افزودنی ها مناسب هستند. آنها همچنین معمولاً برای مخلوط کردن انواع دیگر مواد مانند مواد شیمیایی، محصولات غذایی و دارویی استفاده می شوند.

طرز کار میکسر مخروطی

دستگاه میکسر مخروطی با ترکیب مواد پلاستیکی و مواد افزودنی در یک محفظه مخروطی کار می کند. محفظه معمولاً به شکل یک مخروط است که یک شفت مرکزی و یک سری تیغه یا پارو به شفت متصل است. مواد پلاستیکی و افزودنی ها از طریق یک قیف وارد میکسر می شوند و شفت می چرخد تا مواد با هم مخلوط شوند.

همانطور که شفت می چرخد، تیغه ها یا پاروها مواد را در اطراف محفظه حرکت می دهند و آنها را با هم مخلوط می کنند و از یک مخلوط همگن اطمینان حاصل می کنند.

شکل مخروطی محفظه به پخش کامل و جلوگیری از گیر کردن مواد در گوشه ها کمک می کند.

هنگامی که مخلوط شدن تمام شد، مواد مخلوط شده معمولاً از طریق یک دریچه تخلیه در پایین محفظه از میکسر تخلیه می شوند. جزئیات دیگر دستگاه میکسر مخروطی بسته به طراحی و ویژگی های دستگاه ممکن است متفاوت باشد.

مزایای استفاده از میکسر دستگاه تزریق پلاستیک

- مخلوط کردن به صورت یکنواخت: میکسر می تواند به طور یکنواخت ذرات پلاستیکی از انواع یا رنگ های مختلف را با هم مخلوط کند. چرخش و تعامل با سرعت بالا به این دستگاه اجازه می دهد تا ذرات پلاستیک به طور کامل مخلوط شوند و اطمینان حاصل شود که هر ذره در تماس با ذرات دیگر است و در نهایت به یک اثر یکنواخت تبدیل می شوند.

- راندمان بالا: میکسر، قابلیت مخلوط کردن کارآمدی دارد. سرعت چرخش و طراحی چیدمان دستگاه، فرآیند مخلوط کردن را سریعتر و کاملتر میکند و در زمان کوتاه تری تکمیل شود. برای صنعت تزریق پلاستیک، این به معنای راندمان تولید بالاتر و چرخه تولید کوتاهتر است.

- سازگاری با انواع مختلف مواد: میکسر برای مخلوط کردن دانه های پلاستیکی در انواع و رنگ های مختلف مناسب است. خواه پلی اتیلن، پلی پروپیلن یا سایر انواع دانه های پلاستیکی باشد، برنامه مورد نیاز را می توان با تنظیم پارامترهای مختلف و عملکرد دستگاه مخلوط کن برآورده کرد. این امر باعث می شود که به طور گسترده ای در صنعت تزریق پلاستیک مورد استفاده قرار گیرد.

- کارکرد آسان: عملکرد میکسر نسبتاً ساده است. با تنظیم سرعت، می توان مدت زمان مخلوط کردن را کنترل کرد. در عین حال، تمیز کردن و نگهداری تجهیزات نسبتاً راحت است و بار کاری اپراتورها را کاهش می دهد.

بهداد صنعت

خدمات فنی دستگاه تزریق پلاستیک، برق، PLC و هیدرولیک

در بخش هیدرولیک، شرکت بهداد صنعت بهطور تخصصی در زمینه تأمین انواع پمپ هیدرولیک شامل پمپ هیدرولیک پیستونی، پمپ هیدرولیک دندهای و پمپ هیدرولیک پرهای، شیر هیدرولیک از جمله شیر پروپرشنال، شیر کنترل فشار و شیر هیدرولیک دستی و هیدروموتورهای متنوع مانند هیدروموتور پیستونی شعاعی، محوری و اوربیتالی فعالیت میکند.

همچنین خدمات مربوط به ساخت و تأمین پاورپکهای هیدرولیکی، جکهای هیدرولیکی و دیگر لوازم جانبی هیدرولیک از جمله کارتریج ، سوپاپ، فیلتر، دستگاه روغنکاری، گیج فشار و ... توسط این مجموعه پوشش داده میشود.

علاوه بر تأمین تجهیزات، خدمات نصب، تعمیر و پشتیبانی فنی سیستمهای هیدرولیکی نیز با تکیه بر تخصص و تجربه تیم فنی شرکت، انجام میگیرد.

در زمینه ماشینآلات تزریق پلاستیک، بهداد صنعت با همکاری شرکت معتبر مینزن یکی از بزرگترین تولیدکننده ماشینآلات تزریق پلاستیک در چین، اقدام به واردات مستقیم این دستگاهها با تکنولوژی CNC و استانداردهای جهانی کرده است. این مجموعه نهتنها در زمینه فروش، بلکه در ارائهی خدمات تعمیر، نگهداری و پشتیبانی فنی دستگاههای تزریق پلاستیک نیز همراه مشتریان خود است.

همچنین در زمینه لوازم جانبی دستگاه تزریق پلاستیک از جمله موادکش، گازگیر، آسیاب و سایر تجهیزات مکمل، خدمات کامل را ارائه میدهد.

تجربه، تخصص و تعهد سه اصل کلیدی در مسیر رشد و رضایت مشتریان ماست. از تأمین قطعات تا راهاندازی ماشینآلات صنعتی، همراه مطمئن شما هستیم.