- دستگاه تزریق پلاستیک

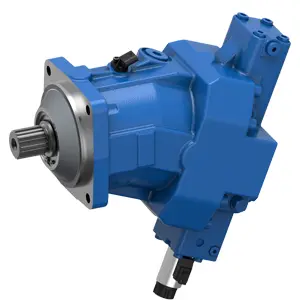

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

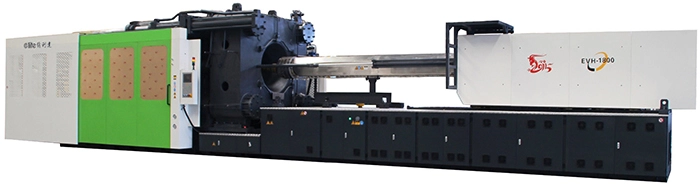

دستگاه تزریق پلاستیک

Stock status

Showing all 3 results

دستگاه تزریق پلاستیک

آیا میخواهید همه چیز را درباره دستگاه تزریق پلاستیک بدانید؟ همین حالا مقاله «صفر تا 100 دستگاه تزریق پلاستیک» را بخوانید و پاسخ تمام سوالاتتان را پیدا کنید!

دستگاه تزریق پلاستیک از مهمترین تجهیزات برای قالب گیری تزریقی است که موادهای پلاستیکی خام را به محصولات بی شماری تبدیل می کند. این دستگاه مهندسی شده مدرن، گرما و فشار را با هم ترکیب میکند تا پلاستیکها را به اشکال و اندازههایی از درب بطریهای ساده تا اجزای پیچیده خودرو تبدیل کند.

ماهیت دستگاه تزریق پلاستیک در توانایی آن در تولید انبوه اشیاء با دقت، تکرارپذیری و کارایی باورنکردنی نهفته است. مرکز این فرآیند، توانایی دستگاه برای گرم کردن مواد پلاستیکی به حالت مذاب، تزریق آن به یک قالب دقیق ساخته شده و خنک کردن آن برای جامد شدن به شکل دلخواه است. این فرآیند دگرگون کننده، نقش محوری دستگاه را در تسهیل تولید محصولات مصرفی برجسته می سازد و ماهیت ضروری آن را در بخش تولید نشان می دهد.

طرز کار دستگاه تزریق پلاستیک

شروع به کار در عملکرد دستگاه تزریق پلاستیک، ترکیبی شگفت انگیز از فناوری و دقت را آشکار می کند. این فرآیند با تغذیه دانه مواد های پلاستیکی در قیف دستگاه آغاز میشود، گامی حیاتی که حرکت ماده خام به سمت تبدیل را تعیین میکند. سپس این دانه مواد ها به بشکه دستگاه منتقل می شوند و در آنجا تحت حرارت شدید قرار می گیرند. این گرما مواد ها را ذوب می کند و آنها را به مایع چسبناک آماده برای قالب گیری تبدیل می کند.

سپس پلاستیک مذاب توسط یک پیچ یا پیستون از طریق واحد تزریق به جلو رانده می شود. این حرکت صرفا یک انتقال نیست، بلکه یک مرحله حیاتی است که در آن پلاستیک تحت فشار برای تزریق به داخل حفره قالب آماده می شود.

میزان دقتی که پلاستیک مذاب برای تزریق شدن به داخل قالب به آن نیاز دارد، بسیار مهم است، زیرا تضمین میکند که مواد کل حفره را پر کرده و به هر گوشه و شکافی میرسند تا طرحها و اشکال پیچیده قالب را پوشش دهند.

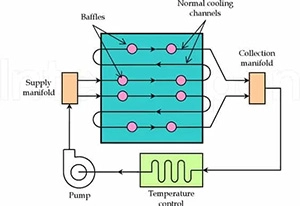

هنگامی که قالب پر شد، پلاستیک باید خنک و جامد شود، تحولی که به اندازه فرآیند ذوب بسیار مهم است. دوره خنک سازی به طور دقیق زمانبندی میشود تا اطمینان حاصل شود که مواد به درستی ست میشوند و ویژگیهای مورد نظر مثل استحکام، دوام و جذابیت و زیبایی را در بر میگیرند.

پس از انجماد، بخش پلاستیکی تازه تشکیل شده از قالب خارج می شود و به نوعی نقطه اوج فرآیندی است که مواد خام را به محصولات کاربردی و اغلب ضروری تبدیل می کند.

اجزای دستگاه تزریق پلاستیک

کاوش در ساختار یک دستگاه تزریق پلاستیک، سیستم پیچیده ای متشکل از اجزای ضروری مختلف را نشان می دهد که هر یک نقش مهمی در عملکرد دستگاه و فرآیند کلی قالب گیری تزریقی ایفا می کند.

واحد تزریق

- قیف: نقطه ورود دانه مواد های پلاستیکی که مواد اولیه فرآیند تزریق پلاستیک هستند. این جایی است که سفر از مواد به قطعه آغاز می شود.

- سیلندر: بخش گرم شده ای که در آن مواد های پلاستیکی ذوب می شوند. سیلندر با ارتباط به المنت کار می کند تا اطمینان حاصل شود که پلاستیک به دمای ذوب مناسب می رسد.

- المنت: دور سیلندر را می پوشاند و گرمای لازم را برای ذوب دانه مواد های پلاستیکی به شکل مایع فراهم می کند.

- ماردون: این جزء نقش دوگانه ای دارد. پلاستیک مذاب را برای اطمینان از یکنواختی در هم مخلوط می کند و پلاستیک را به داخل حفره قالب تزریق می کند.

- سر نازل: نقطه خروج پلاستیک مذاب از واحد تزریق به قالب و اطمینان حاصل کردن از تحویل دقیق مواد مذاب به داخل حفره قالب.

واحد گیره

- قالب: بخش طراحی شده سفارشی که پلاستیک مذاب را به محصول مورد نظر تبدیل می کند.

- سیستم گیره: نیمه های قالب را در طول مراحل تزریق و خنک شدن محکم به هم نگه می دارد.

- سیستم پران: هنگامی که پلاستیک سرد و جامد شد، سیستم پران محصول نهایی را از قالب خارج می کند.

واحد کنترل

- صفحه کنترل: مغز دستگاه، اپراتورها را قادر می سازد تا تمام پارامترهای فرآیند قالب گیری تزریقی، از جمله دما، فشار و زمان چرخه را تنظیم و نظارت کنند. به آن پی ال سی (PLC) نیز گفته می شود.

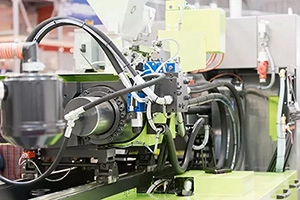

سیستم هیدرولیک

- پمپ ها و موتور ها: نیروی مورد نیاز برای عملکرد دستگاه، از باز و بسته کردن قالب گرفته تا تزریق پلاستیک مذاب را تامین می کند.

- شیر ها و شیلنگ ها: جریان سیال هیدرولیک را کنترل می کند که برای حرکات و اقدامات دقیق دستگاه ضروری است.

سیستم خنک کنندگی

- کانال های خنک کننده: این کانال ها در داخل قالب قرار گرفته اند و مایع خنک کننده را به گردش در می آورند تا دمای پلاستیک مذاب را کاهش دهند و انجماد را در محصول نهایی تسهیل کنند.

حالت های ایمنی

- گیت های ایمنی: از دسترسی اپراتور به قطعات متحرک دستگاه در حین کار جلوگیری کنید و محیط کار ایمن را تضمین کنید.

- دکمه های توقف اضطراری: در مواقع اضطراری اجازه توقف فوری عملکرد دستگاه را می دهد و از اپراتور و ماشین محافظت می کند.

انواع مختلف دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک به چند نوع اصلی طبقه بندی میشود که هر کدام با مکانیسم و کاربردشان متمایز میشوند و نیازها و ترجیحات تولیدی خاص را برآورده میکند.

از هیدرولیک گرفته تا الکتریکی، هر نوع مزایای منحصر به فردی را ارائه می دهد و مناسب محیط های مختلف است که منعکس کننده پیشرفت های فناوری و کارایی در صنعت تزریق پلاستیک است.

دستگاه تزریق پلاستیک هیدرولیکی

دستگاه تزریق پلاستیک هیدرولیکی که توسط سیال هیدرولیک تغذیه میشود، به دلیل استحکام و توانایی اعمال نیروی گیره بالا شناخته شدهاند. این ماشینها برای دههها استاندارد این صنعت بودهاند و به دلیل استحکام و قابل اطمینان بودنشان ارزشمند بودهاند.

نقاط قوت:

- نیروی گیره بالا، ایده آل برای قطعات بزرگ و پیچیده.

- با دوام و دارای عمر طولانی، بازده خوبی از نظر بودجه را فراهم می کند.

نقاط ضعف:

- مصرف انرژی بالاتر نسبت به فناوری های جدیدتر.

- زمان چرخه کندتر، که می تواند بر راندمان تولید تأثیر بگذارد.

دستگاه تزریق پلاستیک مکانیکی

دستگاه تزریق پلاستیک مکانیکی یا ضامن دار از یک سیستم مکانیکی برای باز و بسته کردن قالب استفاده می کند. این ماشین آلات در صنعت مدرن کمتر رایج هستند، اما به دلیل سادگی و کارایی در کاربردهای خاص مورد توجه قرار میگیرند.

دستگاه تزریق پلاستیک الکتریکی

دستگاه تزریق پلاستیک الکتریکی نشاندهنده یک جهش در فنآوری تولید، با استفاده از موتورهای سروو الکتریکی برای همه حرکات است که منجر به کنترل دقیق و کارایی انرژی بالا میشود.

نقاط قوت:

- بهره وری بالای انرژی، به طور قابل توجهی هزینه های کاری را کاهش می دهد.

- دقت و تکرارپذیری بیشتر، افزایش کیفیت محصول.

- چرخه سریع تر، ظرفیت تولید را افزایش می دهد.

نقاط ضعف:

- سرمایه گذاری اولیه بالاتری نیازمند است، اگرچه با هزینه های کاری کمتر جبران می شود.

- ممکن است نیروی گیره مورد نیاز برای قطعات بسیار بزرگ را تامین نکند.

دستگاه تزریق پلاستیک هیبریدی

دستگاه تزریق پلاستیک هیبریدی ترکیبی از بهترین ویژگیهای دستگاه تزریق پلاستیک های هیدرولیکی و الکتریکی می باشد و تعادلی بین عملکرد، بهرهوری انرژی و هزینه ارائه میدهد.

نقاط قوت:

- بهره وری انرژی بهتر از ماشین آلات تمام هیدرولیک

- دارای نیروی گیره بالا و زمان چرخه کاری سریع.

- همه کاره، مناسب برای طیف وسیعی از کاربردها.

نقاط ضعف:

- ممکن است هزینه های اولیه بالاتری نسبت به ماشین آلات کاملا هیدرولیکی داشته باشد.

- پیچیدگی در تعمیر و نگهداری به دلیل ترکیب سیستم ها.

دستگاه تزریق پلاستیک تخصصی

دستگاه تزریق پلاستیک تخصصی برای کاربردهای خاص مانند قالبگیری چند ماده، قالبگیری میکرو و… طراحی شده است. این ماشین آلات به بازارهای خاص نیاز دارند که به قابلیتهای قالبگیری خاصی پایبند اند.

نقاط قوت:

- مناسب برای برنامه های خاص و ارائه قابلیت های پیشرفته.

- می تواند قطعات پیچیده با مواد یا طرح های منحصر به فرد تولید کند.

نقاط ضعف:

- انعطاف پذیری محدود برای انواع دیگر پروژه های قالب گیری.

- هزینه بالاتر به دلیل طراحی و تکنولوژی تخصصی.

پروتکل های نگهداری و ایمنی برای دستگاه تزریق پلاستیک چیست؟

نگهداری مناسب و رعایت پروتکل های ایمنی برای تضمین طول عمر و عملکرد ایمن ماشین آلات تزریق پلاستیک بسیار مهم است. این دستورالعملها نه تنها به جلوگیری از حوادث در محل کار کمک میکنند، بلکه تضمین میکنند که دستگاه برای مدت طولانیتری کارآمد است.

برنامه تعمیر و نگهداری:

- روزانه: نشتی سیال هیدرولیک را بررسی کنید، اطمینان حاصل کنید که تمام محافظ های ایمنی در جای خود قرار دارند و عملکرد توقف اضطراری را بررسی کنید.

- هفتگی: قیف را بازرسی و تمیز کنید، قطعات متحرک را روغن کاری کنید، و ساییدگی و خرابی قطعاتی مانند سیل و شیلنگ را بررسی کنید.

- ماهانه: عملکرد سیستم های گرمایشی و سرمایشی را آزمایش کنید، سطح و کیفیت سیال هیدرولیک را بررسی کنید و واحد تزریق و واحد گیره را تمیز کنید.

- سالانه: انجام بازرسی و نگهداری جامع از کلیه قطعات دستگاه، تعویض قطعات فرسوده و انجام هرگونه تنظیمات لازم.

چگونه دستگاه تزریق پلاستیک مناسب برای پروژه خود انتخاب کنید؟

انتخاب دستگاه تزریق پلاستیک مناسب برای موفقیت پروژه تولیدی شما بسیار مهم است. در اینجا عوامل مهمی وجود دارد که باید در نظر بگیرید:

مشخصات و مدل دستگاه

- مشخصات ماشین را ارزیابی کنید: مطمئن شوید که آنها با نیازهای پروژه شما مطابقت دارند. نیروی گیره، فشار تزریق و اندازه تزریق دستگاه را در نظر بگیرید تا با اندازه قطعه و مواد شما مطابقت داشته باشد.

ابعاد قالب

- ابعاد قالب را با ظرفیت دستگاه مطابقت دهید: دستگاه باید اندازه قالب هایی را که قصد استفاده از آن را دارید، با در نظر گرفتن اندازه صفحه و فاصله میله های تایبار مطابقت دهد.

میزان تزریق

- میزان تزریق را ارزیابی کنید: نرخ تزریق بالاتر برای محصولات یا موادی که دیواره نازک دارند یا موادی که به سرعت جامد می شوند مفید است و از پر شدن قالب قبل از سرد شدن مواد اطمینان حاصل می کند.

ظرفیت

- ظرفیت دستگاه را در نظر بگیرید: مطمئن شوید که دستگاه میتواند حجم تولیدی را که پیشبینی میکنید بدون توقف یا فرسودگی بیش از حد تحمل کند.

زمان بندی چرخه

- درک زمان چرخه: توانایی دستگاه برای تکمیل سریع چرخه های تولید می تواند به طور قابل توجهی بر بهره وری کلی تأثیر بگذارد، به ویژه برای پروژه های با حجم بالا.

وزن دستگاه تزریق پلاستیک چقدر است؟

وزن دستگاه تزریق پلاستیک عامل دیگری است که با توجه به اندازه و نوع دستگاه بسیار متفاوت است.

یک ماشین با اندازه متوسط ممکن است حدود 5 تن وزن داشته باشد، اما ماشین های بزرگتر می توانند تا 27 تن یا بیشتر وزن داشته باشند. وزن یک ملاحظه حیاتی برای برنامه ریزی تاسیساتی است که نیاز به تقویت کف مناسب و شرایط نصب دستگاه دارد.

قیمت دستگاه تزریق پلاستیک

وقتی صحبت از دستگاه تزریق پلاستیک به میان میآید، هزینه میتواند بسیار متفاوت باشد که منعکس کننده تنوع در اندازه، عملکرد و فناوری به کار رفته در این دستگاه ها می باشد.

عوامل موثر بر هزینه عبارتند از:

- نوع دستگاه: مدلهای هیدرولیکی، برقی و هیبریدی دارای برچسبهای قیمت متفاوتی هستند که معمولاً ماشین آلات الکتریکی به دلیل دقت و کارایی انرژی گرانتر هستند.

- نیروی گیره: ماشین آلاتی که قادر به اعمال نیروی گیره بالاتری هستند که برای تولید قطعات بزرگتر یا دقیقتر لازم است، هزینه بیشتری دارند.

- کیفیت و برند: ماشینهای باکیفیت از تولید کنندگان معتبر گرانتر هستند اما اغلب قابل اطمینان، با دقت و دارای خدمات مشتری بهتری هستند.

- ویژگی های اضافی: ویژگیهایی مانند سیستمهای کنترل پیشرفته، نرخ تزریق بالاتر، یا قابلیتهای تخصصی برای مواد خاص نیز میتوانند به هزینهها اضافه کنند.

- وضعیت بازار: مانند هر محصول دیگری، قیمت دستگاههای تزریق پلاستیک میتواند بر اساس پویایی عرضه و تقاضا در بازار در نوسان باشد.

طول عمر دستگاه تزریق پلاستیک به طور معمول چقدر می باشد؟

به طور متوسط، یک دستگاه تزریق پلاستیک که به خوبی نگهداری میشود، بسته به عوامل متعددی از جمله حجم تولید و سطح نگهداری که دریافت میکند، میتواند بین 15 تا 20 سال دوام بیاورد.

- تولید کم حجم: ماشین آلات مورد استفاده در تولید با حجم کم عمر طولانی تری دارند. استفاده کمتر، سایش و خرابی قطعات را کاهش می دهد و به افزایش عمر مفید کمک می کند. به عنوان مثال، ماشینی که برای تولید محصولات تخصصی و کم تقاضا استفاده می شود، ممکن است با مراقبت مناسب فراتر از مرز 20 سال کار کند.

- تولید با حجم بالا: برعکس، ماشینهایی که در محیطهای تولیدی با حجم بالا مورد استفاده قرار میگیرند، تحت فشار دائمی هستند که میتواند سایش قطعات مکانیکی و سیستم هیدرولیک را تسریع کند. چنین ماشینهایی ممکن است برای حفظ عملکرد بهینه در طول عمر خود به تعمیر و نگهداری مکرر یا قطعات جایگزین نیاز داشته باشند. ماشینی در یک کارخانه با حجم بالا، که میلیون ها قطعه در سال تولید می کند، ممکن است همچنان به میانگین 15 ساله برسد یا از آن فراتر رود، اما با نگهداری فشرده تر.

دستگاه تزریق پلاستیک مناسب را از کجا تهیه کنیم؟

مزایای انتخاب بهداد صنعت برای خرید دستگاه تزریق پلاستیک:

- ارائه دستگاه های تزریق پلاستیک با کیفیت بالا از برندهای معتبر

- تنوع محصولات برای پاسخگویی به نیازهای مختلف مشتریان

- قیمت های مناسب و رقابتی

- خدمات پس از فروش و گارانتی معتبر

- مشاوره تخصصی جهت انتخاب دستگاه مناسب

- نصب و راه اندازی دستگاه در محل

- تامین قطعات یدکی و لوازم جانبی

بهداد صنعت

خدمات فنی دستگاه تزریق پلاستیک، برق، PLC و هیدرولیک

در بخش هیدرولیک، شرکت بهداد صنعت بهطور تخصصی در زمینه تأمین انواع پمپ هیدرولیک شامل پمپ هیدرولیک پیستونی، پمپ هیدرولیک دندهای و پمپ هیدرولیک پرهای، شیر هیدرولیک از جمله شیر پروپرشنال، شیر کنترل فشار و شیر هیدرولیک دستی و هیدروموتورهای متنوع مانند هیدروموتور پیستونی شعاعی، محوری و اوربیتالی فعالیت میکند.

همچنین خدمات مربوط به ساخت و تأمین پاورپکهای هیدرولیکی، جکهای هیدرولیکی و دیگر لوازم جانبی هیدرولیک از جمله کارتریج ، سوپاپ، فیلتر، دستگاه روغنکاری، گیج فشار و ... توسط این مجموعه پوشش داده میشود.

علاوه بر تأمین تجهیزات، خدمات نصب، تعمیر و پشتیبانی فنی سیستمهای هیدرولیکی نیز با تکیه بر تخصص و تجربه تیم فنی شرکت، انجام میگیرد.

در زمینه ماشینآلات تزریق پلاستیک، بهداد صنعت با همکاری شرکت معتبر مینزن یکی از بزرگترین تولیدکننده ماشینآلات تزریق پلاستیک در چین، اقدام به واردات مستقیم این دستگاهها با تکنولوژی CNC و استانداردهای جهانی کرده است. این مجموعه نهتنها در زمینه فروش، بلکه در ارائهی خدمات تعمیر، نگهداری و پشتیبانی فنی دستگاههای تزریق پلاستیک نیز همراه مشتریان خود است.

همچنین در زمینه لوازم جانبی دستگاه تزریق پلاستیک از جمله موادکش، گازگیر، آسیاب و سایر تجهیزات مکمل، خدمات کامل را ارائه میدهد.

تجربه، تخصص و تعهد سه اصل کلیدی در مسیر رشد و رضایت مشتریان ماست. از تأمین قطعات تا راهاندازی ماشینآلات صنعتی، همراه مطمئن شما هستیم.