- دستگاه تزریق پلاستیک

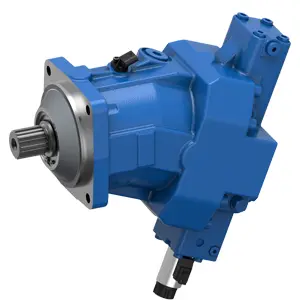

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

فلوکنترل

Stock status

Showing all 7 results

شیر کنترل جریان زیرشیری آتوس

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

شیر کنترل جریان زیرشیری کی سی ال

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

شیر کنترل جریان زیرشیری ویکرز چینی

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

شیر کنترل جریان زیرشیری یوکن

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

فلوکنترل لوله ای جهان

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

فلوکنترل لوله ای دژ اصفهان

0 تومان

انتخاب گزینه ها

این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

فلوکنترل

فلوکنترل در رده شیر هیدرولیک قرار دارد و یکی از اجزای ضروری در سیستم های هیدرولیک هستند که نرخ جریان و فشار را برای کنترل سرعت و عملکرد محرک ها تنظیم می کند و در انواع و طرح های مختلف متناسب با کاربردها و شرایط عملیاتی خاص موجود می باشد.

عملکرد فلوکنترل

هدف از استفاده از فلوکنترل، تنظیم میزان جریان در قسمت خاصی از مدار هیدرولیک است. در سیستم های هیدرولیک، از آنها برای کنترل سرعت جریان به موتورها و سیلندرها استفاده می شود و در نتیجه سرعت آن قطعات را تنظیم می کنند.

فلوکنترل نیز سرعت انتقال انرژی را در یک فشار معین کنترل می کنند. این بر اساس مفهوم فیزیک پیرامون کار، انرژی و قدرت است:

نیروی محرک x مسافت طی شده = کار انجام شده روی بار

انتقال انرژی باید برابر با کل کار انجام شده باشد. از آنجایی که سرعت محرک، میزان انتقال انرژی را تعیین می کند، پس سرعت، تابعی از محدوده جریان است. شیرهای کنترل جهت دار هدف متفاوتی را دنبال می کنند، سیستم انتقال انرژی را در زمان مناسب به مکان مناسب هدایت می کنند. با وجود اینکه کنترل فشار و سرعت جریان با استفاده از شیرهای کنترل جهت نیز صورت می گیرد چون می توانند جریان سیال را کاهش دهند، اما این پروسه وظیفه شیرهای کنترل فشار و کنترل جریان است.

انواع فلوکنترل

- فلوکنترل سوزنی

- فلوکنترل لوله ای

- فلوکنترل زیرشیری

مزایای فلوکنترل

- بالا رفتن ایمنی

- تنظیم کردن جریان

- مانعی برای افت فشار

- قابلیت کنترل جریان مثل قطع و وصل کردن آن

- آسان و راحت برای استفاده به لطف طراحی

کاربرد های فلوکنترل

- صنایع کشاورزی

- سیستم های هیدرولیکی

- دستگاه تزریق پلاستیک

چالش های استفاده از فلوکنترل

فلوکنترل یک راه حل مقرون به صرفه برای نگرانی های پیرامون نرخ جریان است. با این حال، آنها بدون مشکل نیستند، و منجر به از دست دادن فشار در هنگام مسدود شدن جزئی شیر ها می شوند که می تواند بر عملکرد کلی سیستم تأثیر بگذارد. انتخاب فلوکنترل مناسب میتواند نگرانی های موجود را برطرف کند.

نکات قابل توجه قبل از خرید فلوکنترل

در یک مدار هیدرولیک، محرک ها توسط فلوکنترل، کنترل می شوند. علاوه بر فلوکنترل، متغیرهای دیگری نیز وجود دارند که بر میزان جریان تأثیر میگذارند، از جمله دما، خروجی پمپ و عوامل دیگر. انتخاب فلوکنترل مناسب برای یک کاربرد مستلزم در نظر گرفتن دقیق عوامل مختلفی است که می توانند بر عملکرد، جریان و دوام تأثیر بگذارند، مانند:

- چگالی سیال

- حداکثر و حداقل دبی

- میزان خورندگی مایع

- افت فشار مورد نیاز در سراسر شیر

- حد مجاز نشتی هنگامی که شیر در موقعیت بسته است.

- حداکثر تحمل صدا

- قابلیت اتصال به فرآیند (پیچ، جوشکاری و غیره)

چگالی سیال، همراه با حداقل و حداکثر دبی، برای تعیین اندازه مناسب برای شیر مهم هستند، در حالی که ویژگی خورندگی مایع باید هنگام انتخاب مواد برای شیر در نظر گرفته شود.

بهداد صنعت

خدمات فنی دستگاه تزریق پلاستیک، برق، PLC و هیدرولیک

در بخش هیدرولیک، شرکت بهداد صنعت بهطور تخصصی در زمینه تأمین انواع پمپ هیدرولیک شامل پمپ هیدرولیک پیستونی، پمپ هیدرولیک دندهای و پمپ هیدرولیک پرهای، شیر هیدرولیک از جمله شیر پروپرشنال، شیر کنترل فشار و شیر هیدرولیک دستی و هیدروموتورهای متنوع مانند هیدروموتور پیستونی شعاعی، محوری و اوربیتالی فعالیت میکند.

همچنین خدمات مربوط به ساخت و تأمین پاورپکهای هیدرولیکی، جکهای هیدرولیکی و دیگر لوازم جانبی هیدرولیک از جمله کارتریج ، سوپاپ، فیلتر، دستگاه روغنکاری، گیج فشار و ... توسط این مجموعه پوشش داده میشود.

علاوه بر تأمین تجهیزات، خدمات نصب، تعمیر و پشتیبانی فنی سیستمهای هیدرولیکی نیز با تکیه بر تخصص و تجربه تیم فنی شرکت، انجام میگیرد.

در زمینه ماشینآلات تزریق پلاستیک، بهداد صنعت با همکاری شرکت معتبر مینزن یکی از بزرگترین تولیدکننده ماشینآلات تزریق پلاستیک در چین، اقدام به واردات مستقیم این دستگاهها با تکنولوژی CNC و استانداردهای جهانی کرده است. این مجموعه نهتنها در زمینه فروش، بلکه در ارائهی خدمات تعمیر، نگهداری و پشتیبانی فنی دستگاههای تزریق پلاستیک نیز همراه مشتریان خود است.

همچنین در زمینه لوازم جانبی دستگاه تزریق پلاستیک از جمله موادکش، گازگیر، آسیاب و سایر تجهیزات مکمل، خدمات کامل را ارائه میدهد.

تجربه، تخصص و تعهد سه اصل کلیدی در مسیر رشد و رضایت مشتریان ماست. از تأمین قطعات تا راهاندازی ماشینآلات صنعتی، همراه مطمئن شما هستیم.