- دستگاه تزریق پلاستیک

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

شریان های سیستم هیدرولیک

سیستمهای هیدرولیک بهعنوان یکی از مهمترین فناوریهای صنعتی، نقش اساسی در انتقال قدرت و انجام کارهای سنگین در صنایع مختلف ایفا میکنند.

عنصر اصلی در این سیستمها روغن هیدرولیک است که مانند خون در نقاط مدار هیدرولیک، جریان دارد. مسیر انتقال روغن در یک سیستم هیدرولیک نیز از یک سری لوله ها و شیلنگ ها و اتصالات مختلف تشکیل شده است که به منزله رگ ها یا شریان های سیستم هیدرولیک هستند.

در این مقاله، با اجزای مختلف مسیر انتقال روغن و نکات کلیدی مرتبط با آن آشنا خواهید شد.

برای مشاهده انواع لوازم جانبی هیدرولیک با کیفیت بالا و قیمت مناسب، کافیست وارد لینک زیر شوید. مجموعهای از محصولات متنوع شامل انواع کارتریج، فلوکنترل، پرشر سوئیچ، آهن ربا، روبند، دستگاه روغنکاری،گلدانی و بسیاری موارد دیگر، آماده ارائه به شماست.

مشاهده محصولات

اجزای اصلی مسیر انتقال روغن در سیستم هیدرولیک

مسیر انتقال روغن در مدار هیدرولیک شامل چندین المان است که هرکدام نقش مهمی در تضمین عملکرد صحیح سیستم ایفا میکنند. این اجزا عبارتاند از:

- شیلنگ های فشار قوی

- لوله های فشار قوی (مانیسمان)

- اتصالات محتلف هیدرولیک ( مهره، ماسوره، زانویی، سه راهی و …)

- گیج های فشارسنج

- فیلترها

نکته مهم درمورد المان های مسیر انتقال روغن، این است که عموما این المان ها باید تحمل فشارهای بالا را داشته باشند. در داخل مسیر انتقال، روغن هیدرولیک تحت فشار جریان دارد، ازاین رو لوله ها، شیلنگ ها و اتصالات به گونه ای باید باشند که حتی درصورت بروز نوسانات فشار در مدار و ضربه های تولیدشده در اثر آن، بتوانند کاملا عمل آب بندی را انجام دهند و هیچ گونه نشتی روغن در مدار مشاهده نشود.

شیلنگ های فشارقوی

معمولا طراحان و سازندگان سیستم های هیدرولیک، شیلنگ های هیدرولیک را طوری انتخاب می کنند که تحمل فشار 2 تا 3 برابر فشار سیستم را داشته باشند، تا در برابر نوسانات و شوکهای احتمالی، دچار پارگی یا نشتی نشوند. بهعنوانمثال، در سیستمهایی با فشار کاری 150 بار، استفاده از شیلنگهایی با تحمل فشار 400 بار توصیه میشود.

لوله های فشارقوی

لولههای مورد استفاده در سیستمهای هیدرولیک از نوع بدون درز (مانیسمان) هستند که استحکام و دوام بالایی دارند. این لولهها به دلیل تحمل فشار زیاد و مقاومت در برابر ترکخوردگی یا نشتی، بهطور گسترده در صنایع هیدرولیک استفاده میشوند.

اتصالات

اتصالات مورد استفاده در سیستم های هیدرولیک نیز از نوع اتصالات فولادی فشارقوی انتخاب می شوند و و طراحی آنها بهگونهای است که از نشتی روغن حتی در فشارهای بالا جلوگیری میکند.

انواع رایج اتصالات هیدرولیک شامل:

- مهرهها

- ماسورهها

- زانوییها

- سهراهیها

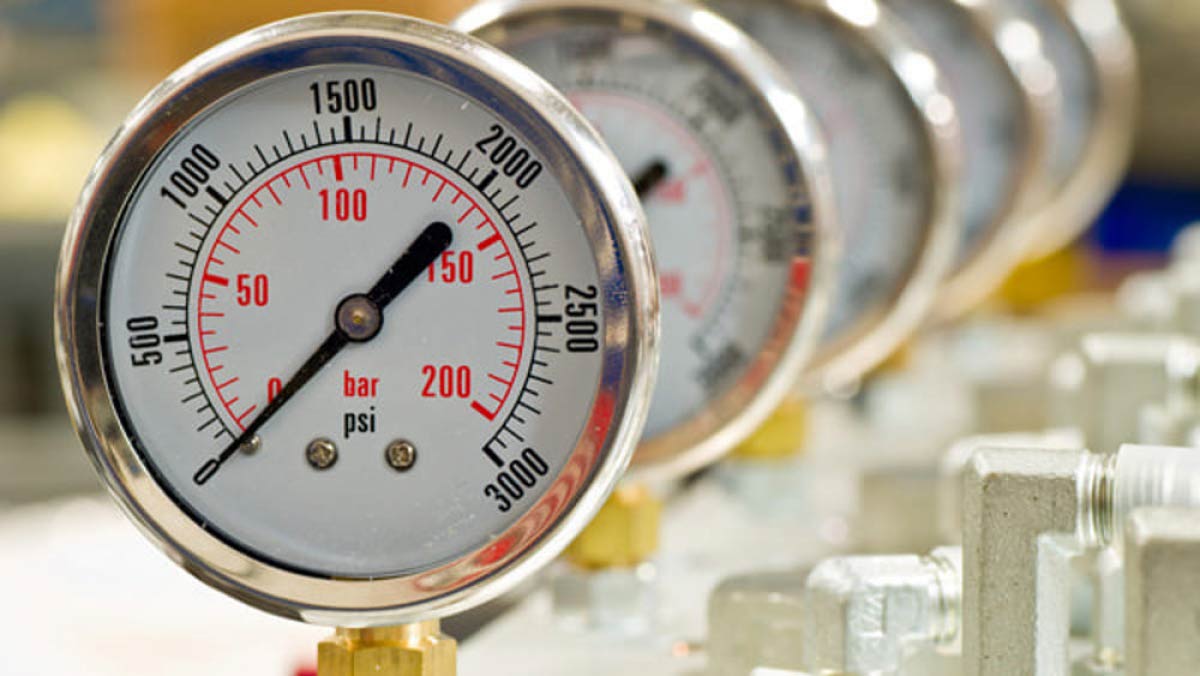

گیج های فشارسنج

گیج فشار برای سنجش فشار مدار در نقاط مختلف مسیر انتقال روغن به کار می رود. فشارسنج ها انواع مختلفی دارند، اما پرکاربردترین فشارسنج ها در مدارهای هیدرولیک، فشارسنج های عقربه ای یا فشارسنج های بوردون هستند. فشارسنج ها با مقیاس های درجه بندی شده متفاوتی در بازار موجودند. انتخاب فشارسنج برای یک مـدار هیدرولیک متنـاسب بــا حداکثر فشار کاری مدار انجام می شود.

مشخصه مهم گیج های فشارسنج هیدرولیک این است که در داخل این گیج ها معمولا یک مایع روغنی شکل که عمدتا محلول پارافین مایع است، قرار دارد. وجود این محلول در این نوع گیج ها به این دلیل است که ضربه های ایجادشده در اثر نوسانات فشار مدار، به گیج آسیب نرساند و گیج مذکور اندازه فشار را دقیق نشان دهد. در واقع این محلول مانند یک ضربه گیر در گیج های فشارسنج عمل می کند. به دلیل وجود مایع روغنی در این نوع گیج ها، به آنها (گیج های فشارسنج روغنی) هم گفته می شود.

در جاهایی که اندازه بسیار دقیقی از فشار سیال موردنیاز باشد، از گیج های فشارسنج دیجیتال برای سنجش فشار مدار استفاده می شود.

گیجهای فشارسنج برای سنجش فشار مدار در نقاط مختلف مسیر انتقال روغن به کار می روند. فشارسنج ها انواع مختلفی دارند، اما پرکاربردترین فشارسنج ها در مدارهای هیدرولیک شامل موارد زیر می باشد:

- گیجهای عقربهای (بوردون):فشارسنج ها با مقیاس های درجه بندی شده متفاوتی در بازار موجودند. انتخاب فشارسنج برای یک مـدار هیدرولیک متنـاسب بــا حداکثر فشار کاری مدار انجام می شود.مشخصه مهم گیج های فشارسنج هیدرولیک این است که در داخل این گیج ها معمولا یک مایع روغنی شکل که عمدتا محلول پارافین مایع است، قرار دارد. وجود این محلول در این نوع گیج ها به این دلیل است که ضربه های ایجادشده در اثر نوسانات فشار مدار، به گیج آسیب نرساند و گیج مذکور اندازه فشار را دقیق نشان دهد. در واقع این محلول مانند یک ضربه گیر در گیج های فشارسنج عمل می کند. به دلیل وجود مایع روغنی در این نوع گیج ها، به آنها (گیج های فشارسنج روغنی) هم گفته می شود.

- گیجهای دیجیتال: برای اندازهگیری دقیقتر فشار در کاربردهای حساس استفاده میشوند.

فیلترها

فیلتر از اجزای بسیار ضروری سیستم هیدرولیک است که معمولا در مسیر انتقال روغن قرار داده می شود. وظیفه فیلترها این است که آلودگی ها را تا حد ممکن از روغن هیدرولیک جدا کنند و روغن را تمیز نگاه دارند. تمیزبودن روغن هیدرولیک یکی از کلیدی ترین پارامترها برای کارکرد صحیح سیستم هیدرولیک است. زیرا وجود مواد آلوده ( مانند براده فلزات، گرد و خاک، تکه های جداشده از آب بندهای الاستومری و …) در روغن هیدرولیک باعث ساییدگی شدید در قطعات هیدرولیکی و در نتیجه عملکرد نامناسب این قطعات در مدار می شود.

فیلترهای روغن مورداستفاده در مدارهای هیدرولیک، بنا به محل نصبشان شامل سه نوع زیر هستند:

- فیلتر خط مکش

- فیلتر خط فشار

- فیلتر خط برگشت

فیلتر خط مکش

فیلتر خط مکش در مسیر ورودی پمپ نصب می شود. هدف از نصب این نوع فیلتر، جلوگیری از ورود ناخالصی های موجود در روغن، به داخل پمپ هیدرولیک است. وجود ناخالصی ها در روغن هیدرولیک موجب سایش اجزای پمپ و خرابی آن میشود. به این فیلتر، (صافی خط مکش) نیز می گویند و معمولا در داخل مخزن روغن و در ابتدای لوله مکش روغن به داخل پمپ نصب می شود.

فیلتر خط فشار

این فیلتر معمولا بعد از پمپ هیدرولیک و در خط فشار مدار نصب می شود. بعضی از قطعات هیدرولیک بسیار حساس هستند و روغن عبوری از آنها باید کاملا تمیز و عاری از هرگونه آلودگی باشد، بنابراین در این گونه موارد و برای حفاظت از اجزای حساس مدار هیدرولیک، از فیلتر خط فشار استفاده می شود. فیلترهای خط فشار طوری طراحی شده اند که در فشار کاری سیستم، قابلیت جذب ذرات ناخالصی بسیار ریز موجود در روغن را داشته باشند. این فیلتر به نوعی نقش محافظ کل سیستم هیدرولیک را نیز ایفا می کند، چون معمولا در جایی بعد از پمپ نصب می شود و آلودگی های موجود در روغن خارج شده از پمپ را نیز فیلتر می کند. بنابراین روغنی فیلترشده و تمیز به مدار ارسال می شود.

فیلتر خط برگشت

این فیلتر در مسیر برگشت روغن به مخزن و دقیقا قبل از ورود روغن به داخل مخزن نصب می شود. این فیلتر وظیفه جذب ذرات ناخالصی بسیار ریز موجود در روغن مانند براده های فلزی، تکه های جداشده از آب بندها و احتمالا گل و لای و لجن را قبل از برگشت روغن به مخزن بر عهده دارد. اندازه این فیلتر متناسب با دبی روغن برگشتی به مخزن انتخاب می شود، البته در مواردی که دبی روغن بیش از حد زیاد باشد، مازاد روغن برگشتی بدون عبور از فیلتر و از طریق شیر کنارگذر به صورت فیلترنشده به مخزن برمی گردد.

کلام آخر

سیستمهای هیدرولیک به دلیل نقش اساسی خود در صنایع، نیازمند طراحی و نگهداری اصولی هستند. مسیر انتقال روغن، بهعنوان شریان اصلی سیستم، باید با استفاده از اجزای باکیفیت و متناسب با فشار کاری طراحی شود. با رعایت نکات ذکرشده و استفاده از فیلترهای مناسب، میتوان عمر سیستم را افزایش داد و از بروز خرابیهای غیرمنتظره جلوگیری کرد.