- دستگاه تزریق پلاستیک

- پمپ هیدرولیک

- شیر هیدرولیک

- لوازم جانبی دستگاه تزریق پلاستیک

- لوازم جانبی هیدرولیک

- هیدروموتور

- هیدروموتور پیستونی شعاعی

- هیدروموتور پیستونی شعاعی اینترموت

- هیدروموتور پیستونی شعاعی دندون

- هیدروموتور پیستونی شعاعی زد وای (ZI HYD)

- هیدروموتور پیستونی شعاعی سای ایتالیا

- هیدروموتور پیستونی شعاعی طرح سای آی ان آی (INI)

- هیدروموتور پیستونی شعاعی ایتال گروپ

- هیدروموتور پیستونی شعاعی کالزونی

- هیدروموتور پیستونی شعاعی استافا (Staffa)

- هیدروموتور پیستونی محوری

- هیدروموتور اوربیتالی

- هیدروموتور پیستونی شعاعی

- الکتروموتور

پمپ پیستونی چیست؟ معرفی انواع، اجزا و کاربردهای صنعتی

پمپ پیستونی یکی از مهمترین و قویترین انواع پمپهای هیدرولیک است که وظیفه آن جابجایی و فشردهکردن روغن در سیستمهای هیدرولیکی میباشد. این پمپها با حرکت رفتوبرگشتی پیستون داخل یک سیلندر، باعث ایجاد فشار بالا در روغن میشوند. همین قابلیت تولید فشار زیاد، دلیل اصلی استفاده گسترده از آنها در ماشینآلات سنگین، سیستمهای صنعتی، پرسهای هیدرولیک، تجهیزات راهسازی و ماشینآلات تزریق است.

اگر بخواهیم خیلی ساده توضیح دهیم:

پمپ پیستونی مانند قلبی است که با هر بار عقب و جلو شدن پیستونها، روغن را مکش کرده و سپس با فشار بالا به مسیر خروجی میفرستد.

با وجود اینکه پمپهای دیگری مثل پمپ دندهای و پرهای هم در سیستمهای هیدرولیک استفاده میشوند، اما وقتی فشار بالا، کنترل دقیق جریان و راندمان زیاد لازم باشد، تقریباً همه مهندسان به سراغ پمپ پیستونی هیدرولیک میروند. در واقع، این پمپها برای شرایط سنگین و حساس طراحی شدهاند؛ جایی که توقف یا ضعف پمپ، میتواند کل فرآیند تولید یا عملکرد دستگاه را مختل کند.

اگر به دنبال پمپ هیدرولیک با کیفیت برای سیستمهای صنعتی و ماشینآلات سنگین هستید، میتوانید از محصولات متنوع ما دیدن کنید.

برای نیازهای مختلف، انواع پمپ هیدرولیک پیستونی، پمپ پرهای و پمپ دندهای در دسترس هستند.

همچنین برای مشاهده همه محصولات، به صفحه پمپ هیدرولیک مراجعه کنید و پمپ مناسب سیستم خود را انتخاب نمایید.

چرا پمپ پیستونی مهم است؟

چون این پمپها برخلاف پمپهای سادهتر، میتوانند:

- فشارهای بسیار بالا (تا چند صد بار) تولید کنند.

- دبی یا میزان جریان خروجی را کنترل کنند.

- راندمان نسبتاً بالایی داشته باشند.

- در سیستمهای پیچیده با بار متغیر بهتر کار کنند.

این ویژگیها باعث شده پمپهای پیستونی در صنایع حرفهای جایگاه ویژهای داشته باشند و حتی قیمت بالاترشان نسبت به دیگر پمپها، کاملاً توجیهپذیر باشد.

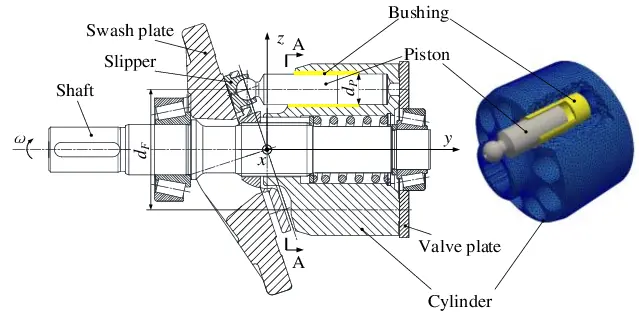

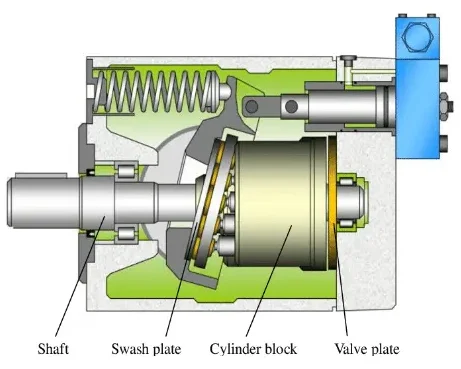

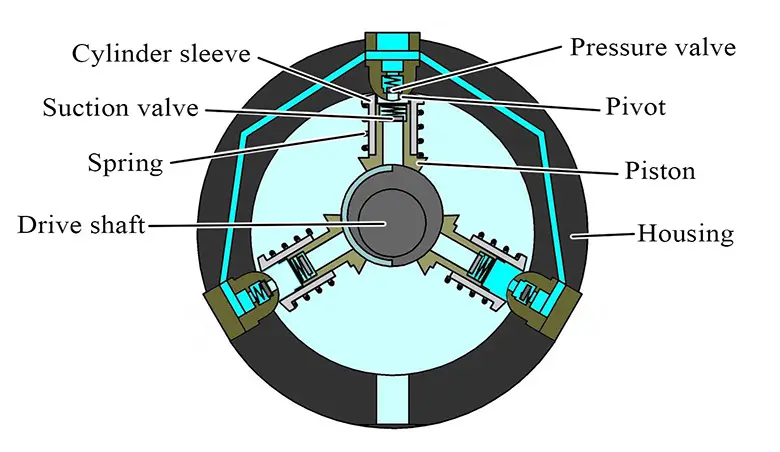

اجزای اصلی تشکیل دهنده پمپ پیستونی

پمپ پیستونی از مجموعهای قطعات دقیق تشکیل شده که هر کدام نقش مهمی در ایجاد فشار و کنترل جریان دارند. برخلاف پمپهای سادهتر، ساختار این پمپها بسیار حساس بوده و کوچکترین خطای ساخت یا سایش، میتواند روی عملکرد کل سیستم تأثیر بگذارد. در ادامه، اجزای مهم این پمپ را با توضیح کاربردی معرفی میکنیم:

سیلندر یا بلوک سیلندر (Cylinder / Cylinder block)

این بخش شامل تعدادی سوراخ دقیق است که پیستونها در آن حرکت رفتوبرگشتی دارند. جنس بلوک معمولاً از فولاد سختکاری شده و آلیاژ مقاوم است تا در فشارهای بسیار زیاد دچار تغییر شکل نشود.

پیستونها (Pistons)

پیستونها داخل سیلندر حرکت میکنند و عامل اصلی مکش و فشردهسازی روغن هستند. حرکت رفتوبرگشتی آنها، مانند سیلندر موتور خودرو، باعث ایجاد اختلاف فشار میشود. در پمپهای بزرگ، تعداد پیستونها بیشتر است تا جریان خروجی یکنواختتر شود.

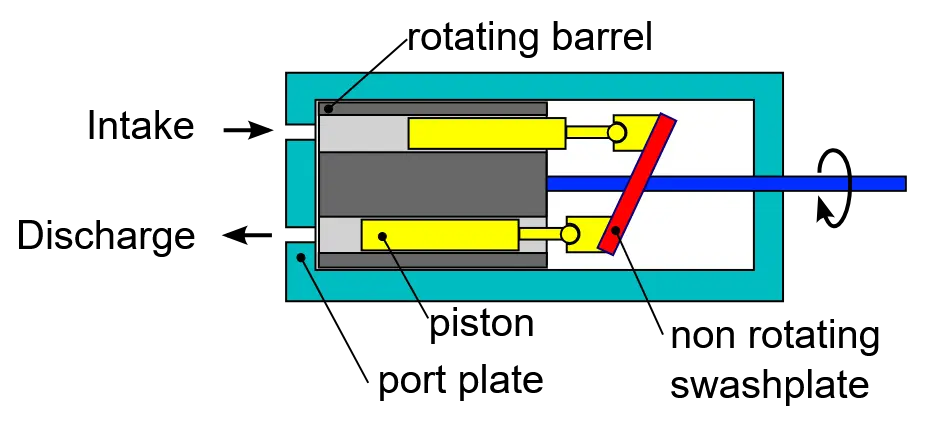

مکانیزم رانش (سووشپلیت یا محور خمیده) (Swash plate / Drive mechanism)

برای حرکت کردن پیستونها نیاز به تبدیل حرکت چرخشی موتور به حرکت خطی است. این کار توسط سووشپلیت (صفحه زاویهدار) یا مکانیزم محور خمیده انجام میشود. هر چه زاویه این صفحه بیشتر شود، حرکت پیستونها افزایش یافته و دبی خروجی نیز بیشتر خواهد شد.

سوپاپهای ورودی و خروجی (Inlet & Outlet check valves)

این سوپاپها مسیر ورود روغن هنگام مکش و خروج آن هنگام فشار را کنترل میکنند. باز و بسته شدن آنها هوشمند نیست، بلکه بهصورت خودکار و با اختلاف فشار انجام میشود.

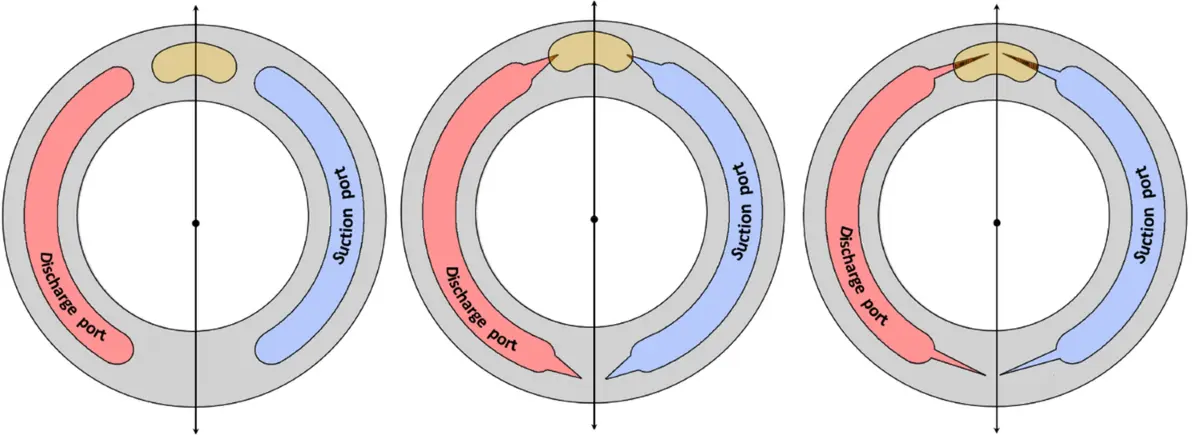

صفحه توزیع یا دیسک کنترل (Valve plate / Distribution disc)

یکی از دقیقترین قطعات پمپ است و وظیفه هدایت مسیر ورود و خروج سیال را دارد. این صفحه اجازه میدهد هر پیستون در زمان درست، روغن را مکش یا تخلیه کند. در صورت آسیب دیدن این قطعه، اصطکاک بالا رفته و پمپ دچار نشتی داخلی میشود.

نتیجه این بخش:

پمپ پیستونی تنها یک پمپ ساده نیست؛ بلکه مجموعهای از قطعات مهندسیشده است که با دقت بالا ساخته میشوند تا بتوانند فشار بسیار زیاد تولید کنند. همین دقت ساخت، یکی از عوامل اصلی قیمت بالاتر این پمپ نسبت به پمپهای دندهای و پرهای است.

انواع پمپ پیستونی و تفاوت عملکرد آنها

پمپهای پیستونی از نظر ساختار و نحوه کنترل جریان، در چند گروه اصلی دستهبندی میشوند. هر کدام از این مدلها برای شرایط خاصی طراحی شدهاند و بر اساس فشار کاری، نوع بار، میزان کنترلپذیری و راندمان انتخاب میشوند. در ادامه، دو دسته مهم یعنی محوری (Axial) و شعاعی (Radial) را به شکل تخصصی و کاربردی معرفی میکنیم:

پمپ پیستونی محوری (Axial Piston Pump)

در پمپهای محوری، پیستونها موازی محور دوران شفت قرار گرفتهاند؛ درست مثل سربازانی که دور هم اما همجهت ایستادهاند. حرکت رفتوبرگشتی آنها توسط یک صفحه زاویهدار به نام سووشپلیت (Swash Plate) یا در برخی مدلها توسط یک مکانیزم محور خمیده (Bent Axis) ایجاد میشود.

نکته بسیار مهم درباره پمپهای محوری این است که با تنظیم زاویه سووشپلیت، میتوان میزان جابهجایی پیستونها و در نتیجه دبی خروجی پمپ را تغییر داد. به همین دلیل، این پمپها بهترین انتخاب برای سیستمهایی هستند که نیاز به کنترل دقیق جریان دارند.

کاربردهای رایج:

ماشینآلات راهسازی، جرثقیلها، لیفتراکها، سیستمهای تزریق، پرسهای سنگین، دستگاههای CNC و بسیاری از مدارهای هیدرولیک متحرک.

پمپ پیستونی شعاعی (Radial Piston Pump)

در این مدل، پیستونها به صورت شعاعی (دایرهای شکل) دور محور پمپ قرار گرفتهاند. همین ساختار باعث میشود نیروها به شکل متوازن بین پیستونها تقسیم شود، و پمپ قادر باشد فشارهایی بسیار بیشتر از پمپهای محوری تولید کند.

برای درک بهتر، تصور کنید چندین پیستون مثل پرههای چرخ دوار در اطراف یک دایره قرار گرفته و هرکدام جداگانه روغن را فشرده میکنند.

پمپهای شعاعی اغلب به صورت جابجایی ثابت ساخته میشوند، اما دقت و پایداری جریان در آنها بسیار بالا است. این پمپها در صنایع کاربرد دارند که فشار کاری از اهمیت بیشتری نسبت به کنترل دبی دارد.

کاربردهای رایج:

پرسهای صنعتی با فشارهای سنگین، واحدهای تست فشار، صنایع فولاد، ماشینآلات تزریق فلزات و تجهیزات هیدرولیک با بارهای بسیار متغیر و سنگین.

پمپهای با جابجایی ثابت یا پمپهای با جابجایی متغیر ؟ کدام بهتر است؟

پمپهای پیستونی در دو مدل با جابجایی ثابت (Fixed Displacement) و جابجایی متغیر (Variable Displacement) تولید میشوند.

- پمپ ثابت در هر دور مقدار مشخصی روغن پمپاژ میکند؛ سادهتر، ارزانتر و مناسب سیستمهای کمتنش است.

- پمپ متغیر قابلیت تنظیم دبی را توسط تغییر زاویه سووشپلیت دارد. این ویژگی باعث صرفهجویی انرژی، کاهش حرارت سیستم، کارکرد نرمتر و افزایش عمر تجهیزات میشود. به همین دلیل، در تکنولوژیهای جدید، مدلهای متغیر انتخاب اول مهندسان است.

جمعبندی این بخش:

- اگر کنترل دبی و راندمان بالا مهم است ، پمپ محوری متغیر بهترین انتخاب است.

- اگر فشار بسیار بالا و بار سنگین دارید ، پمپ شعاعی انتخاب مطمئنتری است.

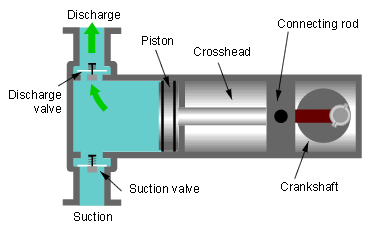

نحوه عملکرد پمپ پیستونی هیدرولیک (Working Principle)

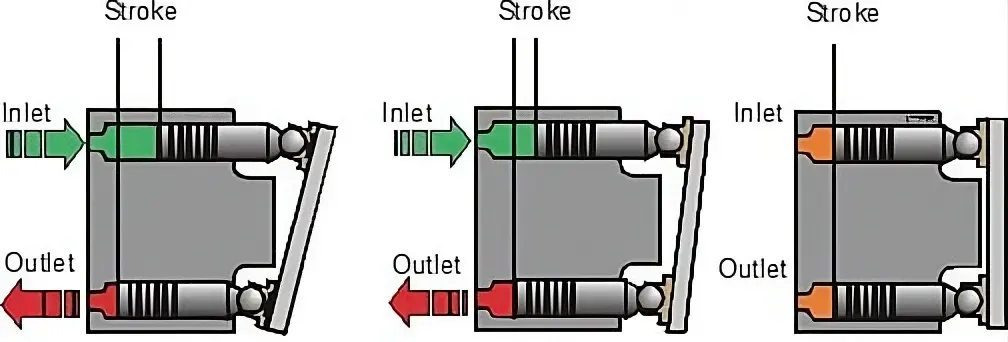

چرخه کاری پمپ پیستونی هیدرولیک شامل دو مرحله اصلی است: مکش (suction) و دهش (discharge). در مرحله مکش، وقتی پیستون به عقب حرکت میکند، حجم داخلی سیلندر افزایش یافته و فشار داخل کاهش مییابد. این کاهش فشار باعث باز شدن سوپاپ ورودی و ورود سیال به درون سیلندر میشود. در مرحله بعد، پیستون به جلو رانده میشود و حجم سیلندر کاهش مییابد؛ سوپاپ ورودی بسته و سوپاپ خروجی باز میشود و سیال تحت فشار از خروجی پمپ خارج میشود. با تکرار این چرخه و چرخش شفت، جریان سیال به طور مداوم برقرار میشود و پمپ عملکرد پیوسته خود را حفظ میکند.

برای درک عملکرد پمپ پیستونی، کافیست تصور کنیم که این پمپ مانند یک سرنگ چندگانه عمل میکند؛ با این تفاوت که به جای دست، یک موتور شفت را میچرخاند و دهها بار در هر ثانیه عملیات مکش و فشار تکرار میشود.

با چرخش شفت، پیستونها داخل سیلندر به صورت رفتوبرگشتی حرکت میکنند. این حرکت باعث میشود روغن از مخزن وارد پمپ شود و پس از فشردهسازی، با فشار بالا به مدار هیدرولیک ارسال گردد.

سیکل مکش (Suction Stroke)

در لحظهای که پیستون به عقب میرود، حجم داخل سیلندر افزایش پیدا میکند. با افزایش حجم، فشار افت میکند و مانند زمانی که سرنگ را عقب میکشیم، سیال از طریق سوپاپ ورودی (Inlet Check Valve) وارد سیلندر میشود.

در این لحظه، سوپاپ خروجی بسته است تا از برگشت روغن جلوگیری کند.

سیکل فشار یا تخلیه (Discharge Stroke)

وقتی پیستون به جلو بازمیگردد، حجم داخل سیلندر کاهش و فشار آن افزایش مییابد. در نتیجه:

- سوپاپ ورودی بسته میشود

- سوپاپ خروجی باز میشود

و روغن فشردهشده با فشار زیاد به مدار هیدرولیک ارسال میگردد.

این دو سیکل با کمک چرخش شفت و مکانیزم رانش، بهطور پیوسته تکرار میشوند. اگر پمپ از نوع متغیر باشد، با تغییر زاویه سووشپلیت طول حرکت پیستونها کم و زیاد شده و مقدار خروجی پمپ تغییر میکند.

نکته مهندسی: چرا پمپ پیستونی راندمان بالایی دارد؟

- سازوکار پیستونی نشتی بسیار کمی دارد.

- امکان کنترل دبی باعث کاهش تلفات حرارتی میشود.

- نسبت لقیها بسیار پایین است و قطعات پرداخت دقیق دارند.

به همین دلیل، راندمان حجمی پمپهای پیستونی میتواند به ۹۸٪ برسد که در صنعت رقم فوقالعادهای محسوب میشود.

نکته مهم طراحی: اثر تعداد پیستونها

هر چه تعداد پیستونها بیشتر باشد:

✔️ جریان یکنواختتر میشود

✔️ لرزش و ضربان فشار کاهش مییابد

✔️ پمپ نرمتر کار میکند

به همین دلیل است که در پمپهای صنعتی تعداد پیستونها معمولاً ۷ یا ۹ عدد انتخاب میشود.

کاربردهای پمپ پیستونی

پمپ پیستونی هیدرولیک به دلیل توانایی تولید فشار بالا و کنترل دقیق جریان، در صنایع مختلف کاربرد وسیعی دارد. این پمپها جایگزینی مناسب برای پمپهای دندهای و پرهای در سیستمهای حساس و سنگین هستند.

- ماشینآلات ساختمانی و معدنی (بیل مکانیکی – لودر – جرثقیل)

- دستگاههای پرس صنعتی، پرس هیدرولیک

- سیستمهای هیدرولیک در خودروهای سنگین، تجهیزات راهسازی

- صنایع نفت، گاز، پتروشیمی و فرآیندی ، جایی که فشار بالا و پمپاژ روغن مهم است

- سیستمهای هیدرودینامیک با دبی/فشار متغیر ، با پمپ متغیر و کنترل دقیق

جدول مقایسهای پمپهای هیدرولیک (پیستونی،دنده ای،پره ای)

مزایا و محدودیتهای پمپ پیستونی

مزایا

- توان تولید فشار بسیار بالا

- کنترل دقیق جریان و دبی

- راندمان حجمی و مکانیکی بالا

- قابلیت استفاده در سیستمهای با بار متغیر

- مناسب برای کاربردهای صنعتی حساس

محدودیتها

- قیمت نسبتاً بالا

- حساسیت به کیفیت روغن و آلودگی

- نیاز به نگهداری دقیق و دورهای

- پیچیدگی مکانیکی نسبت به پمپ دندهای و پرهای

نکات طراحی، انتخاب و نگهداری پمپ پیستونی

برای اینکه پمپ پیستونی عملکرد بهینه و عمر طولانی داشته باشد، رعایت چند نکته طراحی و نگهداری بسیار مهم است.

ابتدا باید نوع پمپ با توجه به فشار و دبی سیستم انتخاب شود تا راندمان و کارایی مطلوب حاصل شود.

از طرفی استفاده از روغن هیدرولیک با کیفیت و فیلتر مناسب نیز باعث کاهش سایش قطعات و افزایش طول عمر پمپ میشود. همچنین، نظارت منظم بر دما، ویسکوزیته روغن و فشار کاری ضروری است تا از بروز مشکلات ناگهانی جلوگیری شود.

سرویس دورهای قطعات حساس مانند سوپاپها، پیستونها و صفحه توزیع نیز تضمین میکند که پمپ همواره با راندمان بالا کار کند.

در نهایت، در سیستمهایی با بار متغیر، استفاده از پمپ متغیر باعث صرفهجویی انرژی و کارکرد نرمتر دستگاه میشود و طول عمر کلی سیستم را افزایش میدهد.

نوآوریها و پیشرفتهای اخیر در مورد پمپ پیستونی

در سالهای اخیر، چند پیشرفت مهم در پمپهای پیستونی هیدرولیک مشاهده می شود:

- طراحی پمپهای متوازن (balanced piston pump) برای کاهش نشتی و افزایش بازده

- استفاده از مواد و تکنولوژی سطح سخت شده برای کاهش اصطکاک و افزایش عمر قطعات

- پمپهای متغیر با کنترل الکترونیکی برای بهینهسازی مصرف انرژی و عملکرد نرمتر

- افزایش دبی و فشار بدون کاهش بازده از طریق بهینهسازی زاویه سووشپلیت و تعداد پیستونها

پرسشهای متداول در مورد پمپ پیستونی

۱. پمپ پیستونی بهتر است یا دندهای؟

اگر فشار و کنترل دقیق جریان مورد نیاز است، پمپ پیستونی انتخاب بهتر است. برای سیستمهای ساده با فشار پایین، پمپ دندهای کافی است.

۲. تفاوت پمپ محوری و شعاعی چیست؟

پمپ محوری برای کنترل دبی و فشار متوسط تا بالا مناسب است، در حالی که پمپ شعاعی توانایی تحمل فشار بسیار بالا را دارد.

۳. پمپ متغیر چه مزیتی دارد؟

پمپ متغیر امکان تنظیم دبی و صرفهجویی انرژی را فراهم میکند و در سیستمهای با بار متغیر عملکرد بهتری دارد.

۴. عمر مفید پمپ پیستونی چقدر است؟

با نگهداری مناسب و روغن با کیفیت، عمر مفید پمپ میتواند دهها هزار ساعت کاری باشد.

نتیجهگیری درباره پمپ پیستونی و معرفی بهداد صنعت

پمپ پیستونی هیدرولیک، ترکیبی از قدرت، دقت و انعطافپذیری در سیستمهای هیدرولیک صنعتی است. این پمپها با امکان کار در فشار بالا، کنترل دبی دقیق و راندمان بالا، در صنایع سنگین و حساس نقش حیاتی دارند.

برای انتخاب و خرید پمپهای هیدرولیک پیستونی با کیفیت، میتوانید با کارشناسان بهداد صنعت تماس بگیرید تا مشاوره تخصصی دریافت کنید و پمپ مناسب سیستم خود را انتخاب کنید.